Signals New Zealand User G

Page 1

roup ( SNUG)

National Traffic Signals

Specification 2013 Rev01

Superseding the National Signals Specification 2005

Sign

als

Spe

ci

fication 2

013

link to page 5 link to page 6 link to page 6 link to page 6 link to page 7 link to page 7 link to page 7 link to page 8 link to page 8 link to page 8 link to page 8 link to page 8 link to page 9 link to page 9 link to page 9 link to page 10 link to page 10 link to page 10 link to page 11 link to page 11 link to page 11 link to page 11 link to page 11 link to page 11 link to page 11 link to page 11 link to page 12 link to page 13 link to page 13 link to page 13 link to page 13 link to page 14 link to page 14 link to page 14 link to page 14 link to page 14 link to page 14 link to page 14 link to page 14 link to page 15 link to page 15 link to page 15 link to page 15 link to page 16 link to page 16 link to page 16 link to page 16 link to page 16 link to page 16 link to page 16

Page 2

CONTENTS

DISCLAIMER .............................................................................................................................................................5

REVISION DETAILS ................................................................................................................................................6

ABBREVIATIONS .....................................................................................................................................................6

SPECIFICATIONS .....................................................................................................................................................6

Section 1 – GENERAL REQUIREMENTS ..............................................................................................................7

1.1

INTRODUCTION ..............................................................................................................................................7

1.2

SPECIFICATIONS / STANDARDS .......................................................................................................................7

Section 2 - minimum requirements of signal equipment .........................................................................................8

2.1

SCOPE ............................................................................................................................................................8

2.2

SIGNAL EQUIPMENT COMPLIANCE AND APPROVALS .....................................................................................8

2.2.1

Provisional Approval ............................................................................................................................8

2.2.2

Guarantee Period ..................................................................................................................................8

2.3

TRAFFIC SIGNAL CONTROLLER ......................................................................................................................9

2.3.1

AS2578:2009 - Traffic Signal Controller ..............................................................................................9

2.3.2

New Zealand Special Conditions to AS2578:2009 ................................................................................9

2.3.3

Controller Firmware ........................................................................................................................... 10

2.3.4

SCATS Compliance and TRAFF Version ............................................................................................ 10

2.3.5

New Controller Types.......................................................................................................................... 10

2.4

SIGNAL LANTERNS ....................................................................................................................................... 11

2.4.1

General ................................................................................................................................................ 11

2.4.2

Signal Sizes ......................................................................................................................................... 11

2.4.3

LED Lanterns ...................................................................................................................................... 11

2.4.4

Lantern Body Construction ................................................................................................................. 11

Visors (Cowls) ............................................................................................................................................. 11

2.4.5 .................................................................................................................................................................... 11

2.4.6

Target Boards (Backing Boards) ........................................................................................................ 11

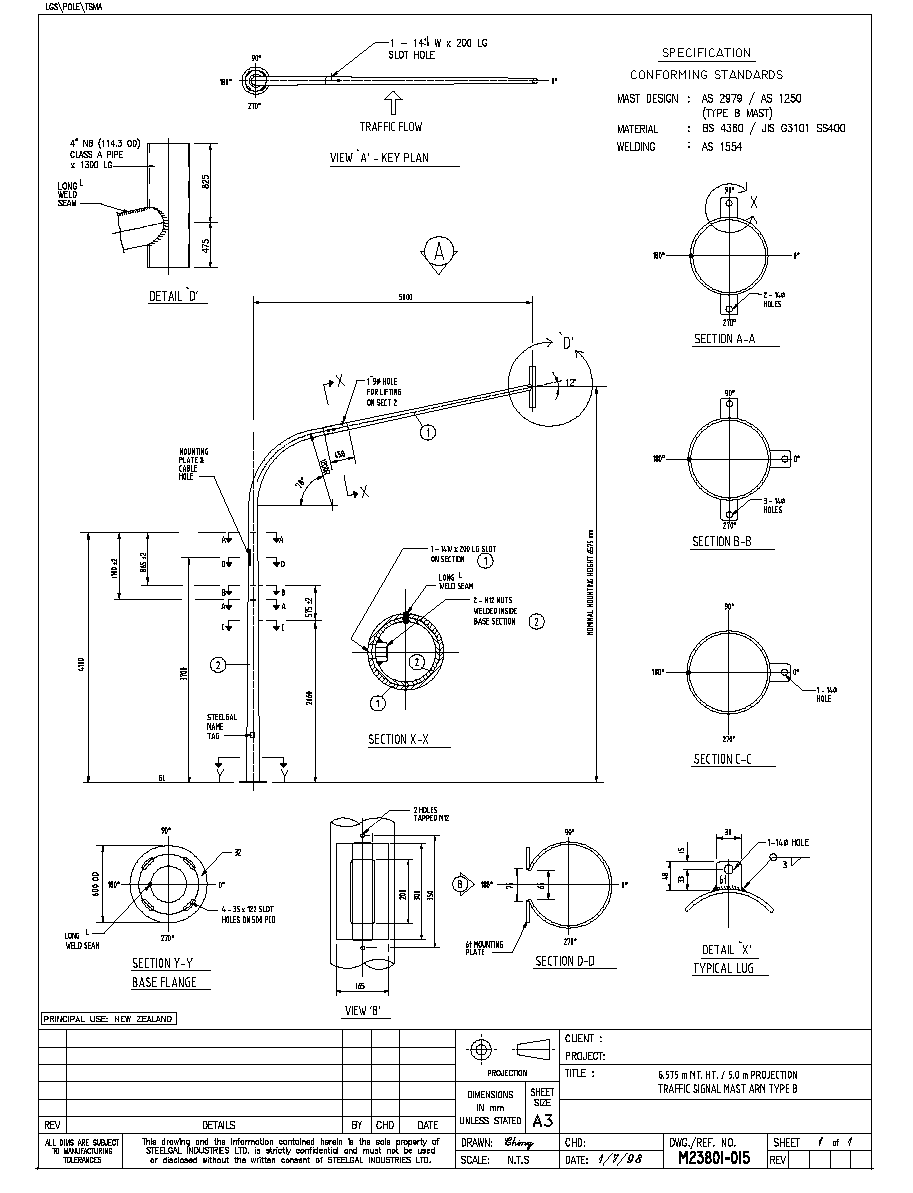

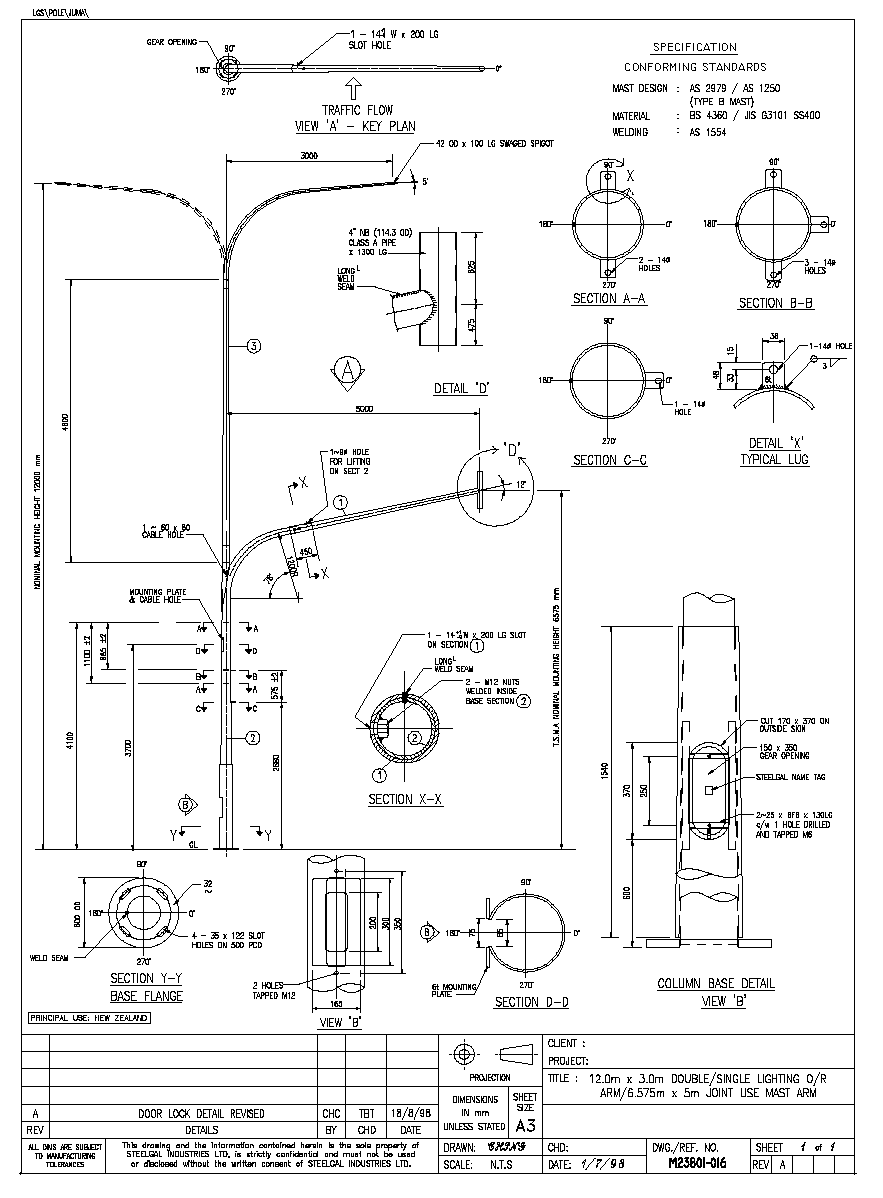

2.5

POLES (POSTS) AND POLE TERMINAL ASSEMBLIES ...................................................................................... 12

2.5.1

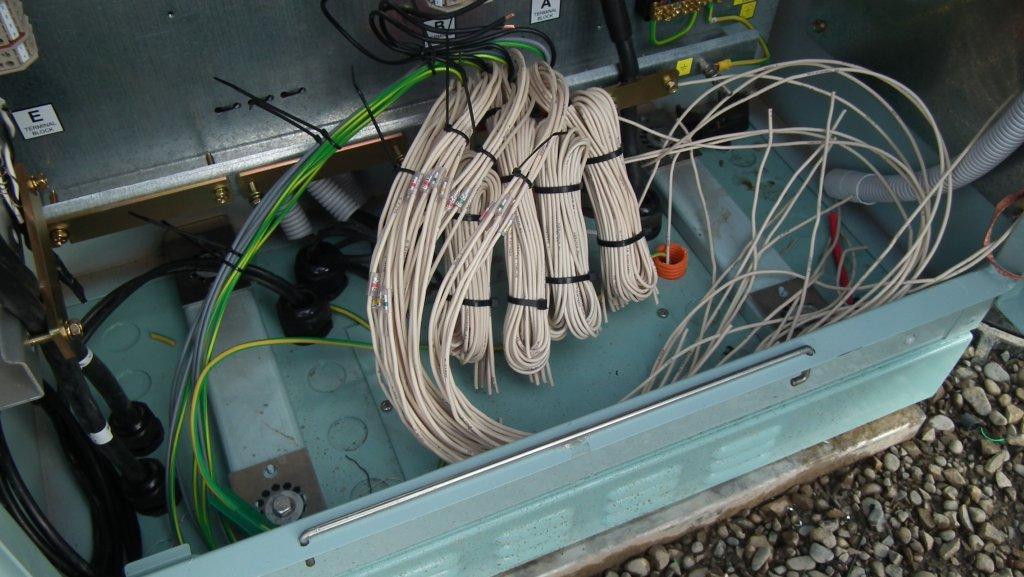

Pole Terminal Assemblies ................................................................................................................... 13

2.5.1.1

Switch Terminations (Terminal Assemblies) .................................................................................................. 13

2.5.1.2

Neutral Terminations ....................................................................................................................................... 13

2.5.1.3

Earth Terminations .......................................................................................................................................... 13

2.5.1.4

5 meter Pole Termination (Terminal Assembly Unit) ..................................................................................... 14

2.5.1.5

Mastarm Pole Termination .............................................................................................................................. 14

2.6

PEDESTRIAN AND CYCLE DETECTION .......................................................................................................... 14

Pedestrian Push Button Assemblies ............................................................................................................ 14

2.6.1 .................................................................................................................................................................... 14

In Ground (IGD) or Above Ground (AGD) ................................................................................................. 14

2.6.2

Pedestrian Detection ........................................................................................................................... 14

2.6.2.1

In Ground Pedestrian Detection (IGD) ............................................................................................................ 14

2.6.2.2

Above Ground Pedestrian Detection (AGD) ................................................................................................... 15

2.6.3

Cycle Push Button Assemblies ............................................................................................................ 15

2.7

INDUCTIVE LOOP DETECTORS (VEHICLE AND CYCLE) ................................................................................. 15

2.8

TESTING OF EQUIPMENT .............................................................................................................................. 15

Section 3 - INSTALLATION AND COMMISSIONING OF TRAFFIC SIGNAL EQUIPMENT.................... 16

3.1

SCOPE .......................................................................................................................................................... 16

3.2

TEMPORARY TRAFFIC MANAGEMENT .......................................................................................................... 16

3.3

SUPPLY OF ELECTRIC POWER ....................................................................................................................... 16

3.4

WATERPROOFING ......................................................................................................................................... 16

3.5

ELECTRICAL WIRING ................................................................................................................................... 16

3.5.1

Pole Top Cable Terminations ............................................................................................................. 16

link to page 17 link to page 17 link to page 17 link to page 17 link to page 18 link to page 18 link to page 18 link to page 18 link to page 19 link to page 19 link to page 20 link to page 20 link to page 21 link to page 21 link to page 21 link to page 22 link to page 22 link to page 23 link to page 23 link to page 24 link to page 24 link to page 24 link to page 26 link to page 26 link to page 26 link to page 26 link to page 26 link to page 26 link to page 26 link to page 27 link to page 27 link to page 27 link to page 27 link to page 29 link to page 29 link to page 29 link to page 29 link to page 29 link to page 30 link to page 30 link to page 30 link to page 31

Page 3

3.5.2

Earthing (Bonding) ............................................................................................................................. 17

3.5.3

Cable Termination Chart .................................................................................................................... 17

3.6

CONTROLLER CABINET ................................................................................................................................ 17

3.7

CONTROLLER TERMINATIONS ...................................................................................................................... 17

3.8

EXTERNAL VEHICLE LOOP DETECTOR UNITS .............................................................................................. 18

3.9

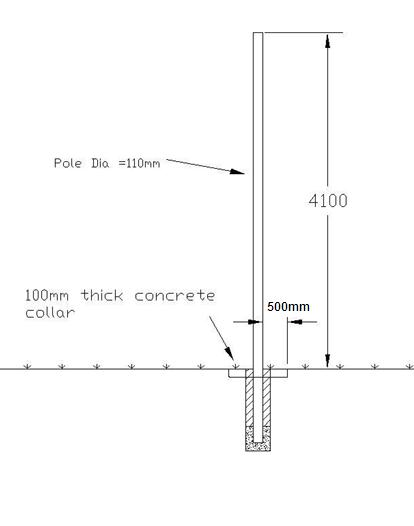

POLE (POST) LOCATIONS AND INSTALLATION ............................................................................................. 18

3.10

SIGNAL LANTERNS ....................................................................................................................................... 18

3.10.1

Lantern Mounting Supports and Straps .............................................................................................. 18

3.10.2

Lantern Leads...................................................................................................................................... 19

3.10.3

Siting of Signal Lanterns ..................................................................................................................... 19

3.10.4

Covering of Lanterns ........................................................................................................................... 20

3.11

INDUCTIVE LOOPS ........................................................................................................................................ 20

3.11.1

Loop Feeder Connections ................................................................................................................... 21

3.12

PEDESTRIAN AND CYCLE PUSH BUTTON ASSEMBLY ................................................................................... 21

3.13

PAINTING / SURFACE COATING OF EQUIPMENT ............................................................................................ 21

3.14

SPECIAL TOOLS AND KEYS .......................................................................................................................... 22

3.15

ACCEPTANCE AND TESTING ......................................................................................................................... 22

3.15.2

Earthing and Earth Impedance Test ................................................................................................... 23

3.15.3

Software (Personality) Controller Bench Test .................................................................................... 23

3.15.4

Commissioning .................................................................................................................................... 24

3.16

AS BUILT DOCUMENTATION TO BE PROVIDED ............................................................................................. 24

3.17

PROCEDURE FOR TURNING OFF SIGNALS ..................................................................................................... 24

Section 4 - CABLING AND CIVIL WORKS ......................................................................................................... 26

4.1

SCOPE .......................................................................................................................................................... 26

4.2

CABLE DIAGRAM ......................................................................................................................................... 26

4.3

TRENCHING .................................................................................................................................................. 26

4.4

CABLING, DUCTING AND SIGNAL DUCT ACCESS CHAMBERS....................................................................... 26

4.4.1

Ducting ................................................................................................................................................ 26

4.4.1.1

Pole Access Ducting ........................................................................................................................................ 26

4.4.2

Signal Duct Access Chambers ............................................................................................................. 27

4.4.3

Power Cable ........................................................................................................................................ 27

4.4.3.1

Amendments to AS/NZS 2276.1 ..................................................................................................................... 27

4.4.4

Loop Feeder Cable .............................................................................................................................. 27

4.4.5

Mains Power Supply............................................................................................................................ 29

Earthing ...................................................................................................................................................... 29

4.4.6 .................................................................................................................................................................... 29

4.5

INSTALLATION OF SIGNAL POLES AND MASTARM / JUMA / JUSP POLES ................................................... 29

4.6

CONTROLLER BASE ...................................................................................................................................... 29

4.7

KERB SIDE JUNCTION BOXES (KJB‟S) ......................................................................................................... 30

4.8

LABELLING OF CABLES ................................................................................................................................ 30

4.9

CABLING DOCUMENTATION ......................................................................................................................... 30

Section 5 - MAINTENANCE OF NEW WORK .................................................................................................... 31

APPENDICES

Appendix A

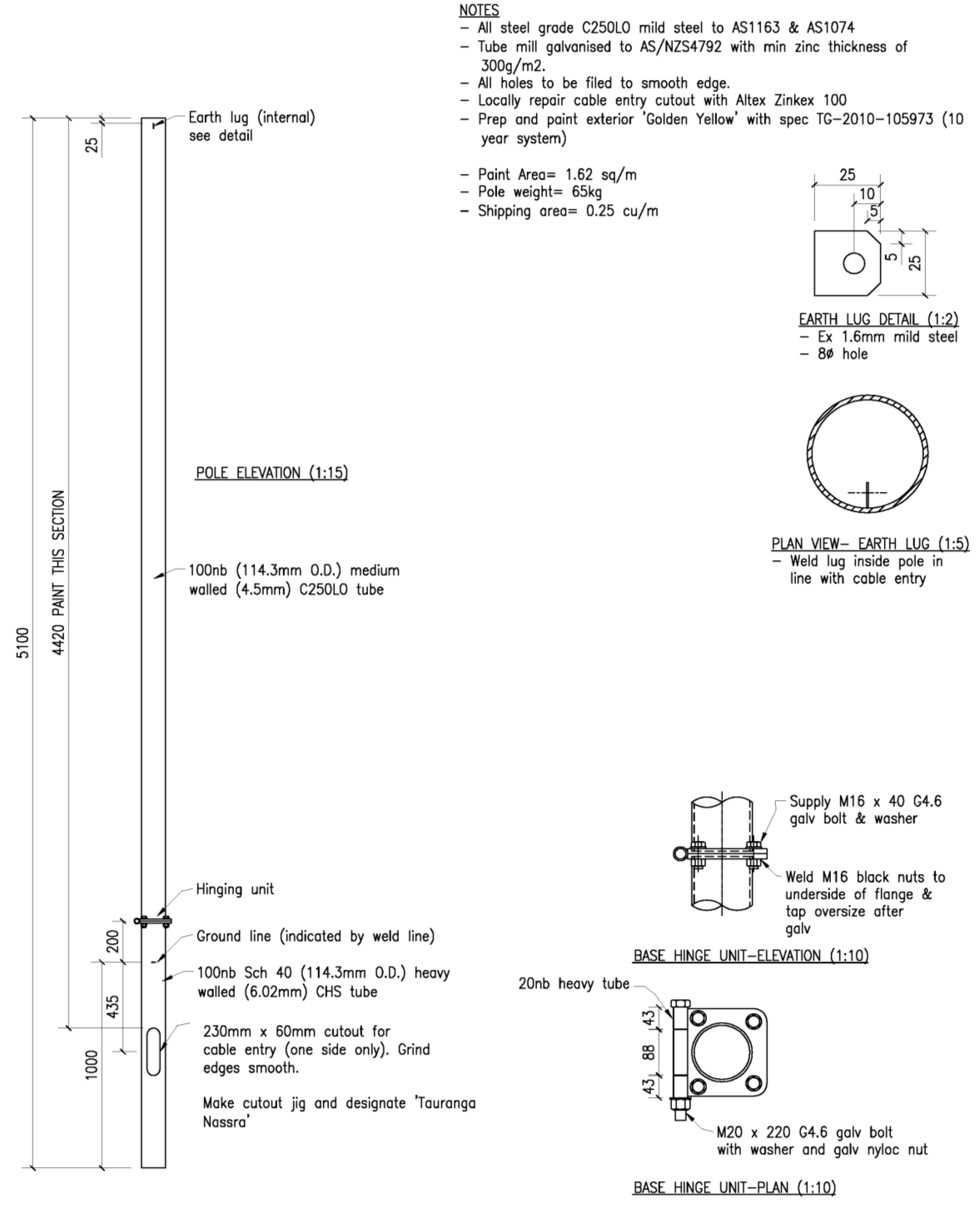

Signal Pole Details

Appendix B

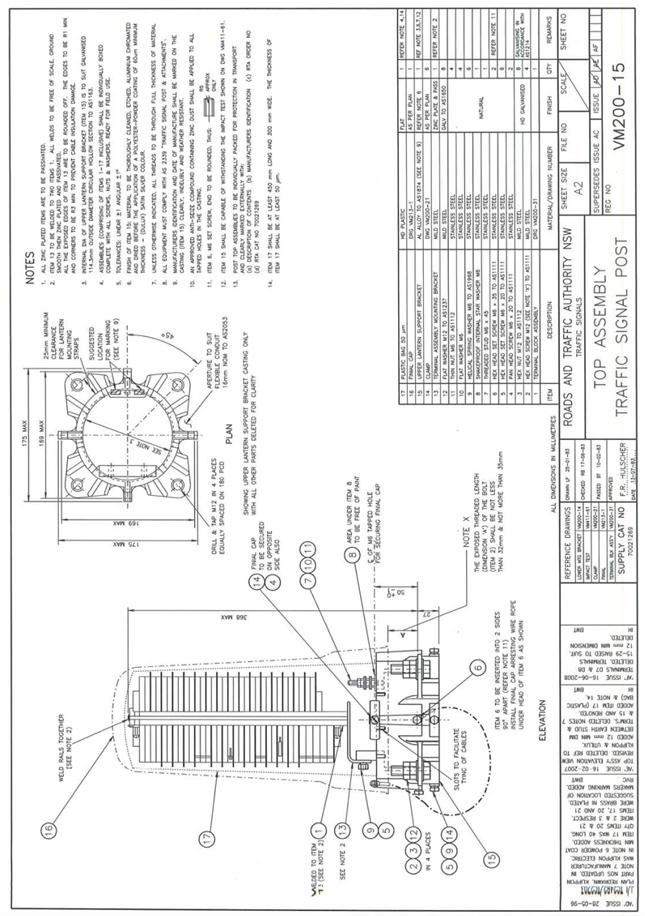

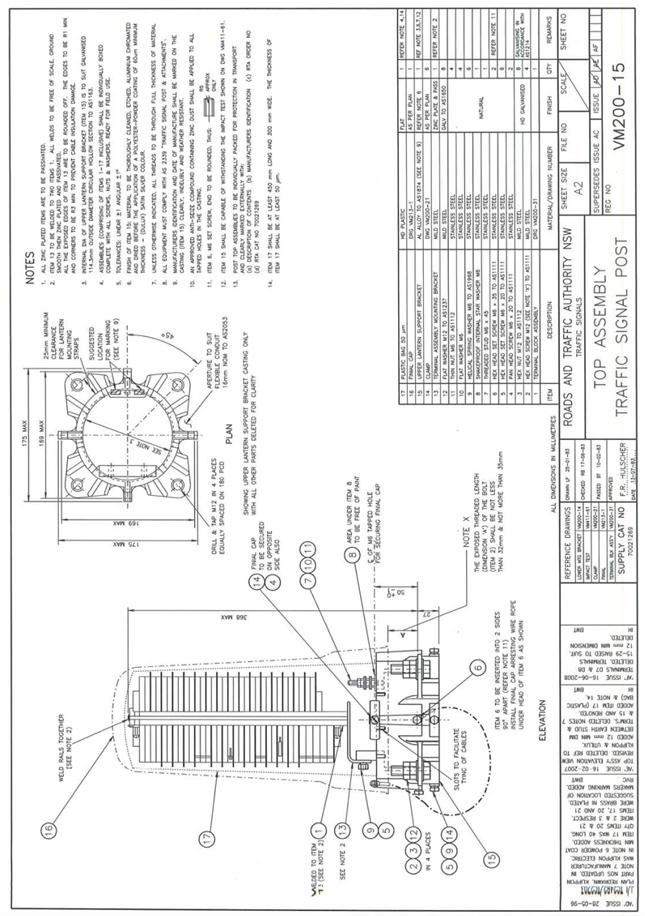

5 meter Pole Top Assembly Details

Appendix C

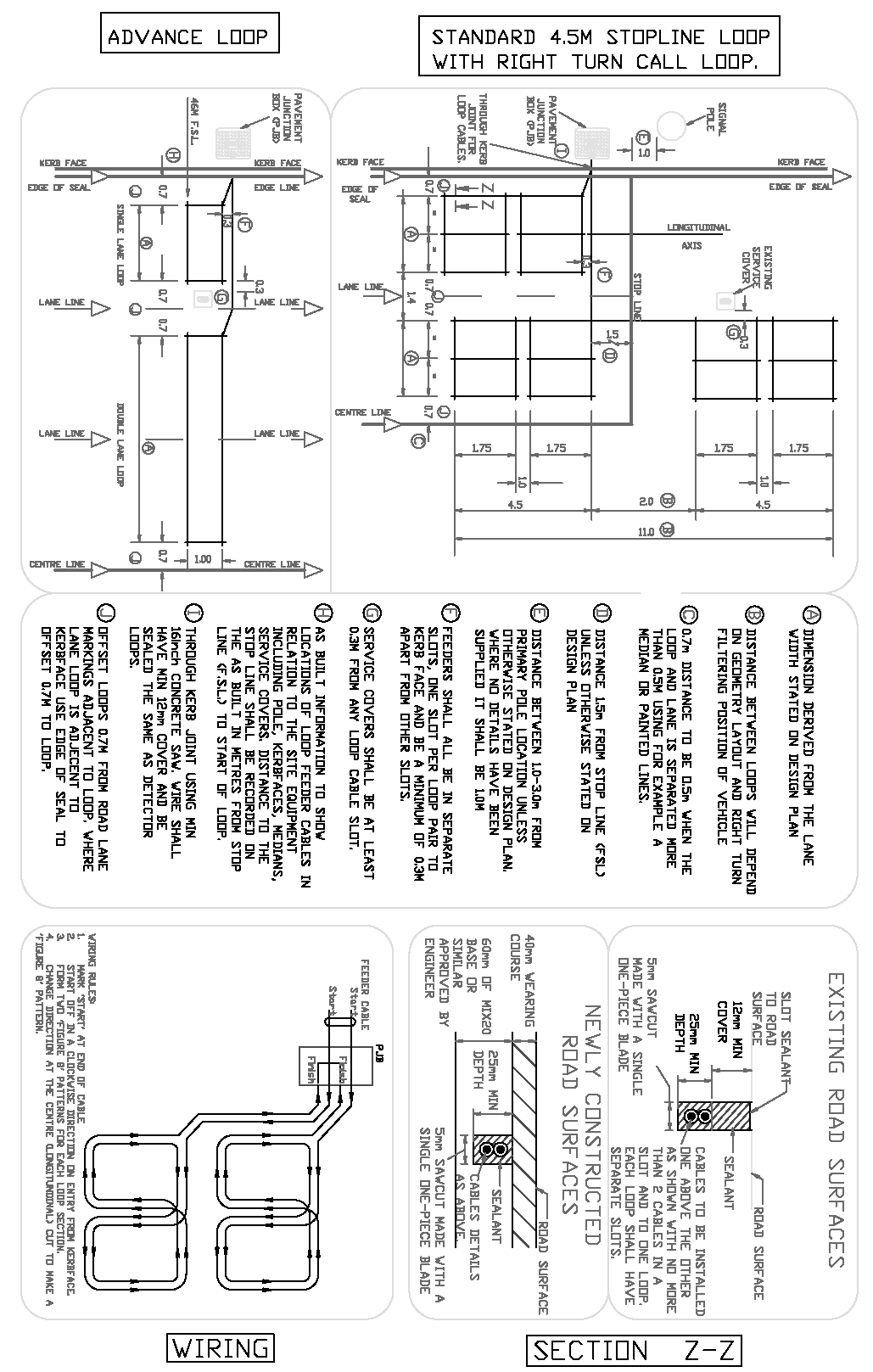

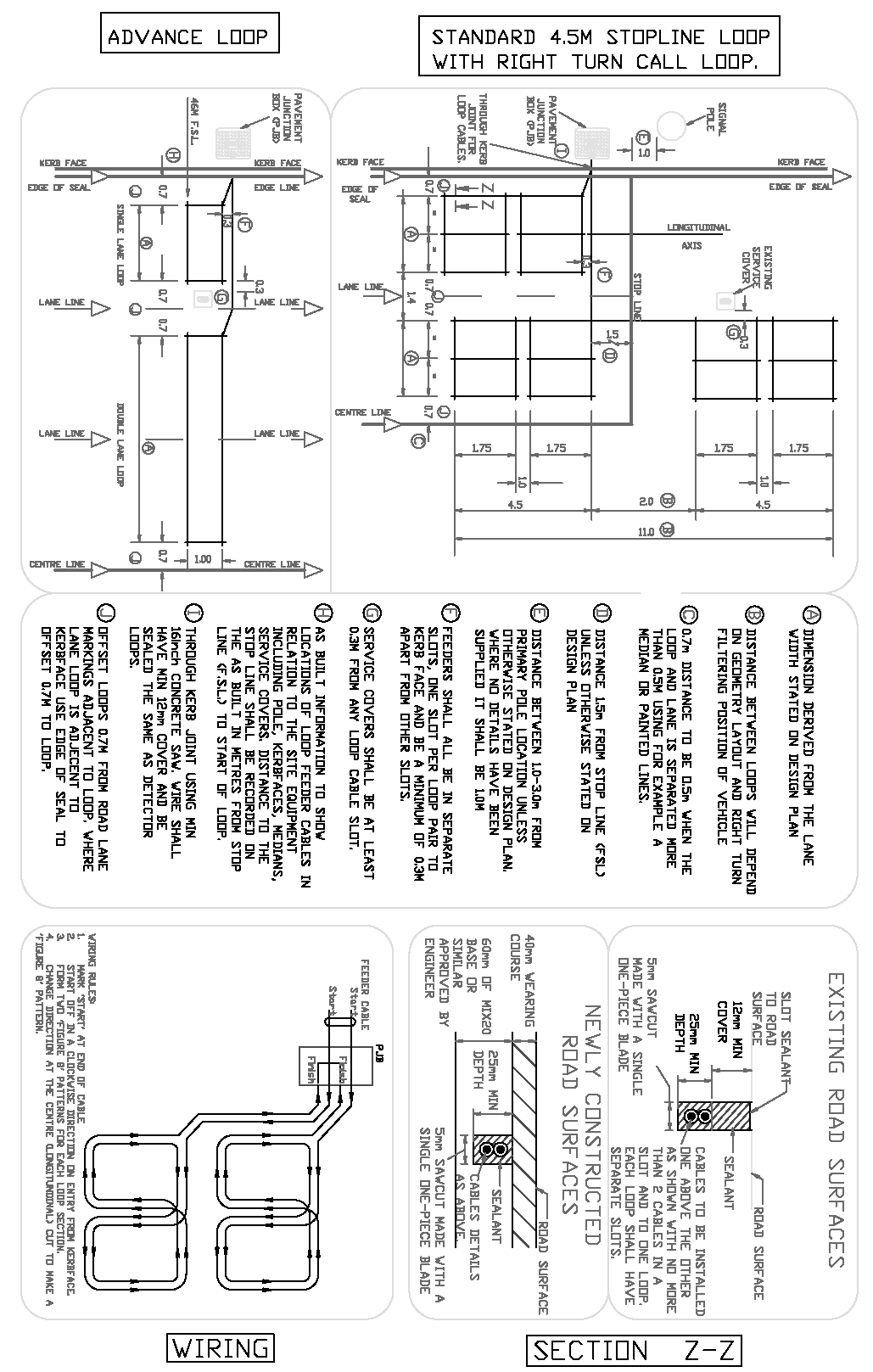

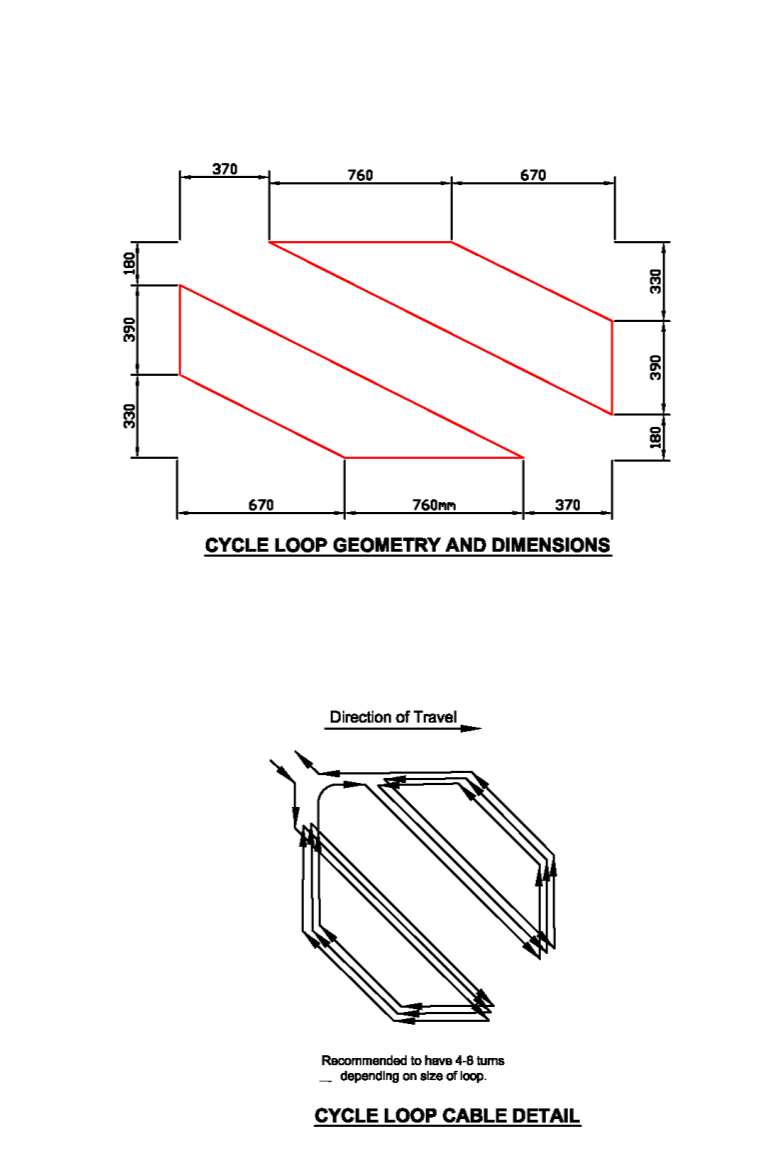

Inductive Loop Layout Details

Appendix D

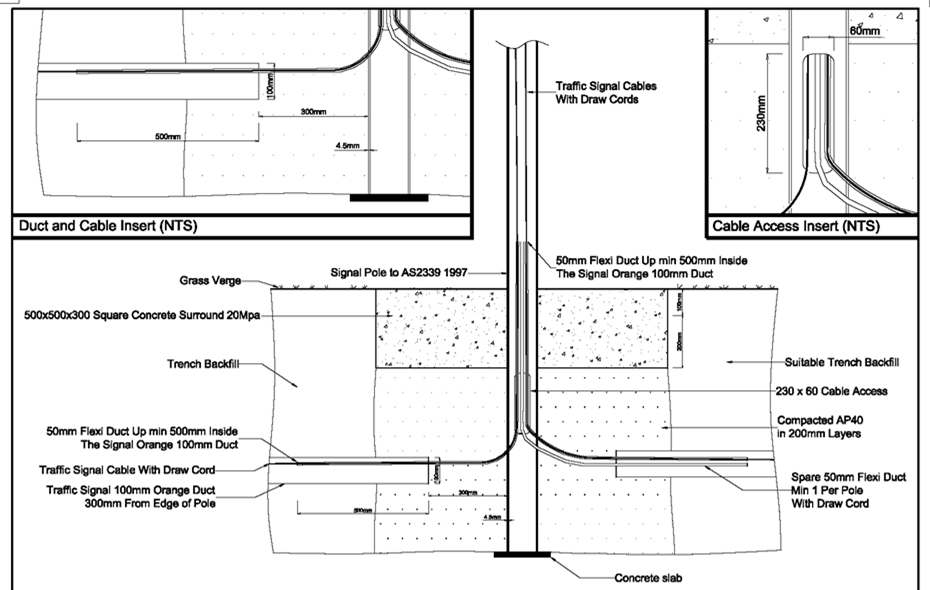

Pole Duct Access Details

Appendix E

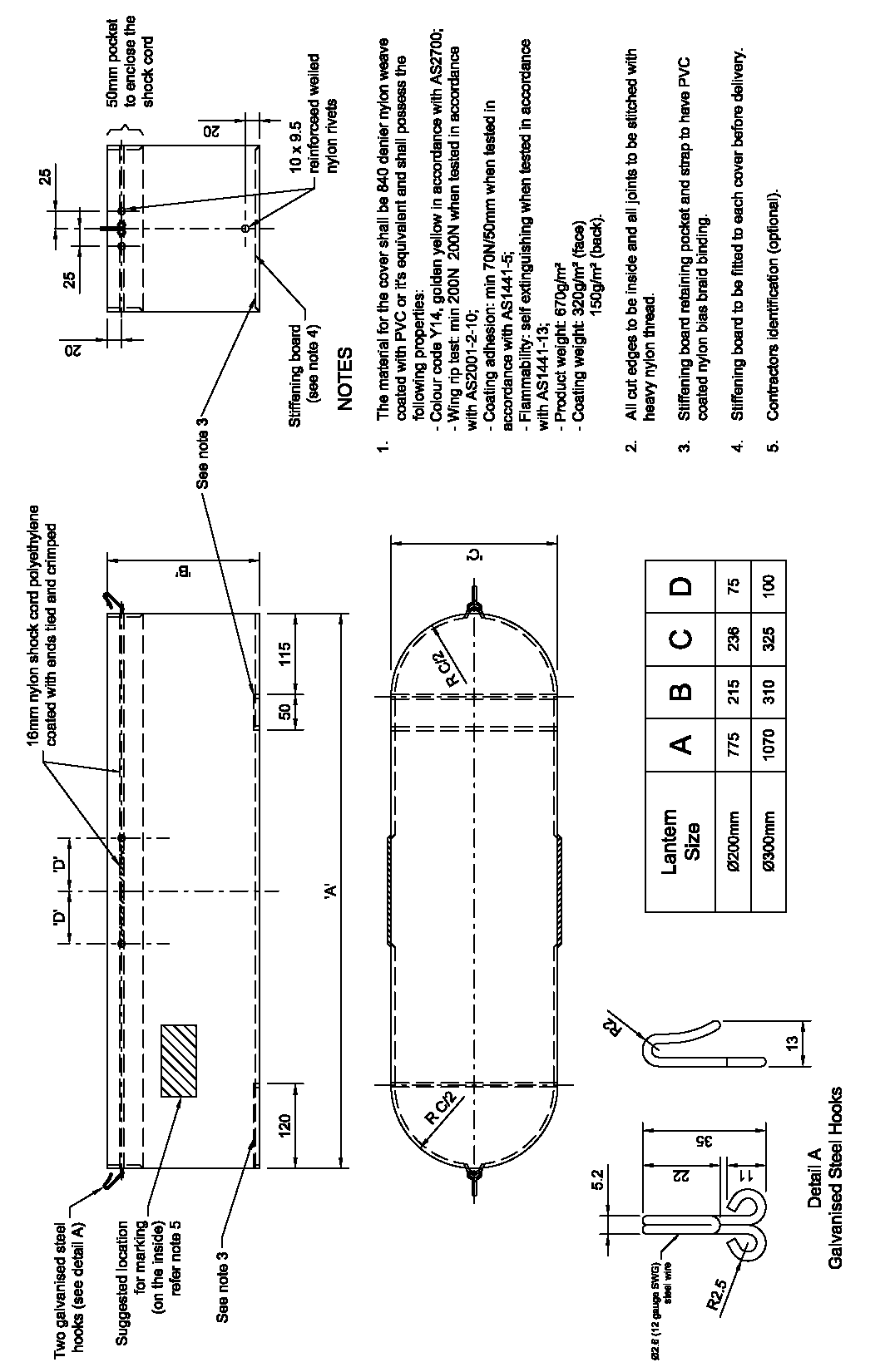

Lantern Shroud Details

Appendix F

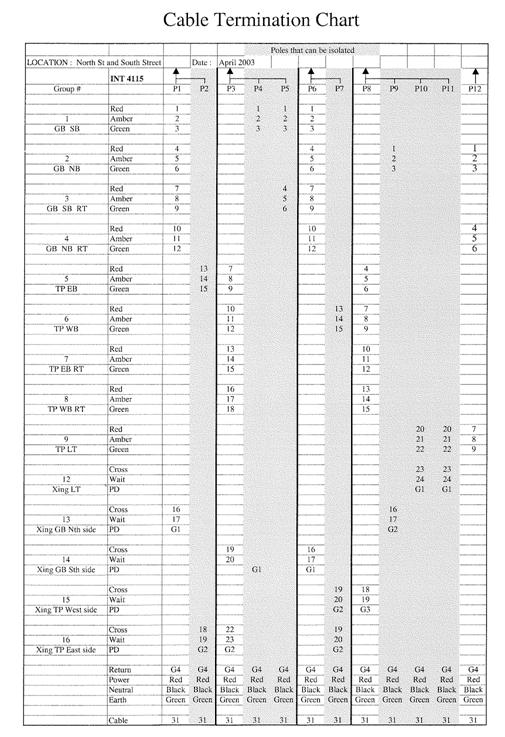

Cable Termination Chart

Appendix G

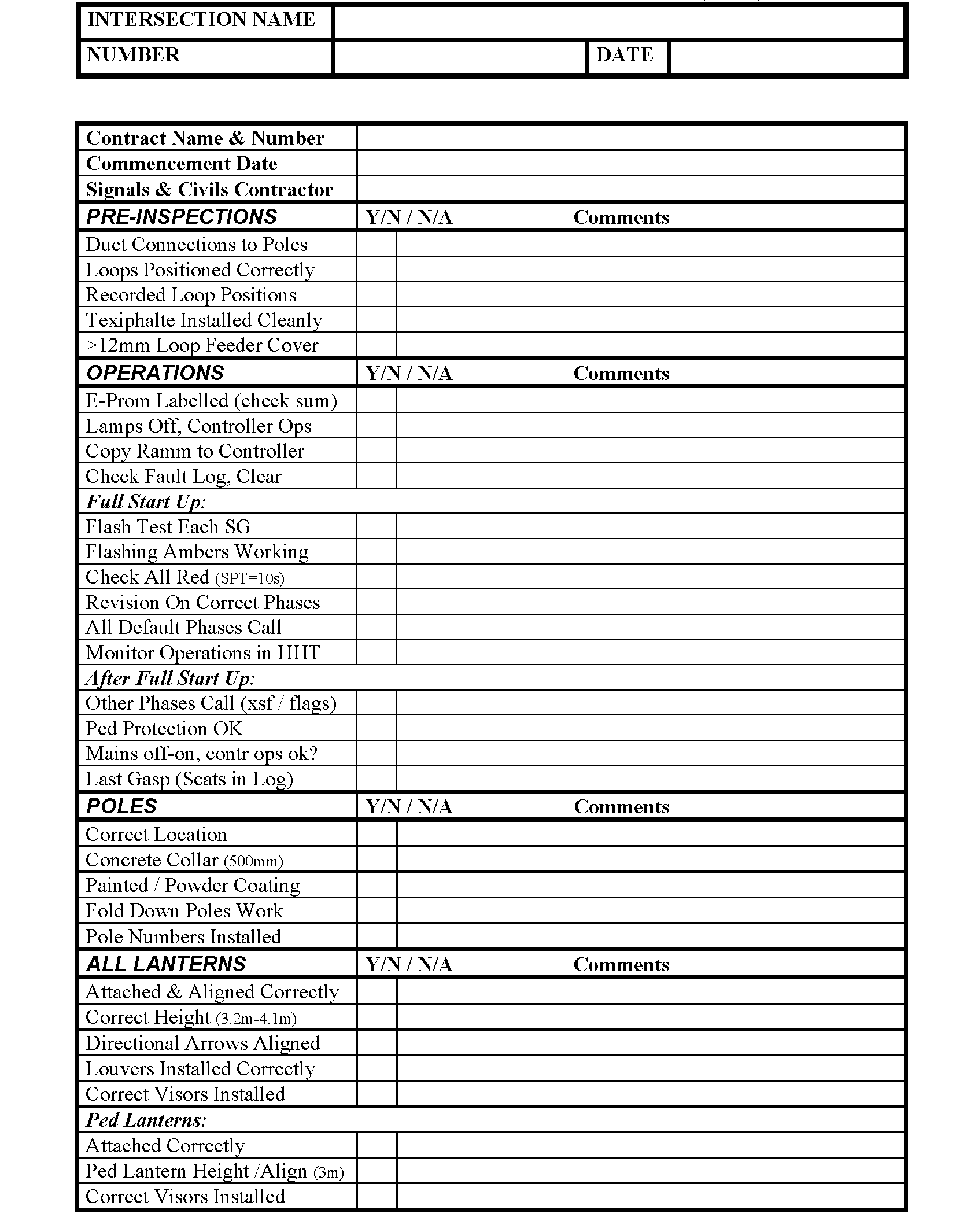

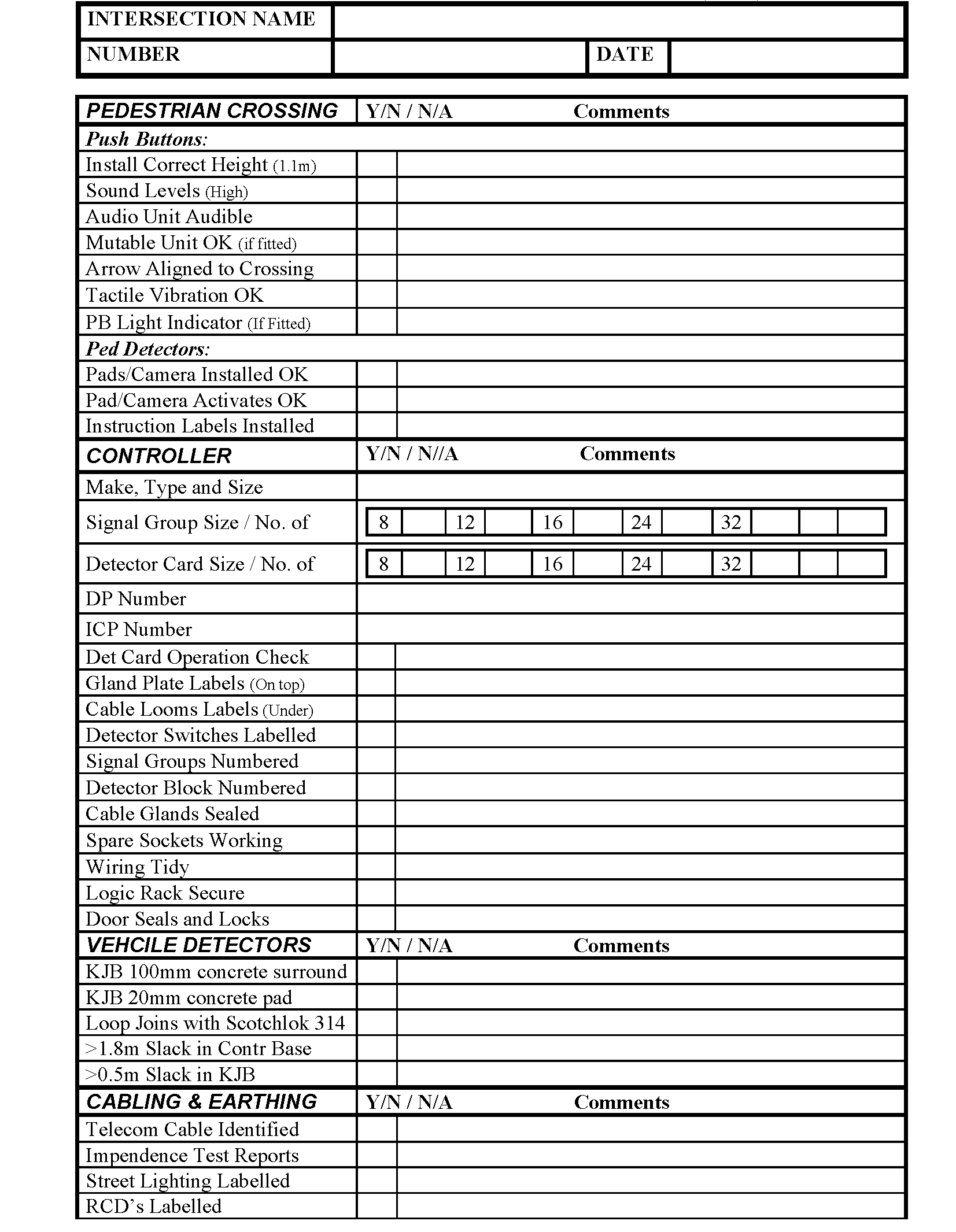

Site Acceptance Test Chart

Appendix H

Controller Bench Testing Form

Appendix I

New Intersection Commissioning Form

Appendix J

RAMM Asset Data Form

Appendix K

Controller Gland Plate and Removable Access Panel

Page 4

Page 5

DISCLAIMER

This specification has been produced by members of the National Signals Committee and the Signals New Zealand User

Group (SNUG) and includes input from representatives of the traffic signal industry.

It is the combination of several specifications from the larger cities and brings together the best practice and procedures

currently in use throughout the country. Users of this specification must ascertain for themselves that it represents the

requirements of their clients or Road Controlling Authority (RCA).

Page 6

REVISION DETAILS

Revision No.

Date

Section

Description

ABBREVIATIONS

Abbreviation

Description

AGD

Above Ground Pedestrian protection

CIS

Controller Information Sheet

DLP

Defects Liability Period

IGD

In Ground Pedestrian detection

JUMA

Joint use Signal Mastarm and Streetlight Pole

JUSP

Joint Use Signal and Streetlight Pole

KJB

Kerbside Junction Box

LED

Light Emitting Diode

MPa

Megapascals

NZTA

New Zealand Transport Authority

UMB

Upper Mounting Bracket

RCA

Road Controlling Authority

SCATS

Sydney Coordinated Adaptive Traffic System

SNUG

Signals New Zealand User Group

TMP

Traffic Management Plan

SPECIFICATIONS

No.

Description

AS/NZS 3000

Electrical Wiring regulations

AS/NZS 2144

Traffic Signal Lanterns

AS 1163

??

AS/NZS 4792

Galvanising ???

AS 2352

Pedestrian Push Button Assemblies

NZS 3910

Conditions of Contract for Building and Civil Engineering Construction

AS/NZS 2276.3

Cables For Traffic Signal Installations, Part 3 - Loop Cable for Vehicle Detectors

AS/NZS 2276.1

Cables for Traffic Signal Installations, Part 1 – Multicore Power Cables

NZECP 34

New Zealand Code of Practice for Electrical Safe Distances

NZS 3109

Concrete Construction

AS/NZS 4058

Precast Concrete Pipes

NZS 3144

Specification for Concrete Surface Finishes

AS 3996

Access covers and grates

Page 7

Section 1 – GENERAL REQUIREMENTS

1.1 Introduction

Whilst this specification is intended to encompass the best practice for the supply and installation of traffic

signals throughout the country it is recognised that individual Road Controlling Authorities (RCA‟s) will have

their own specific requirements. Therefore this specification needs to be read in conjunction with the

Regional Special Conditions to the National Signals Specification as produced by the local RCA in which the

work is being undertaken.

1.2 Specifications / Standards

All cable, equipment and installation shall satisfy the requirements of the Electrical Wiring Regulations

AS/NZS 3000 (and any amendments) and the Local Power Supply Authority.

Any communication equipment likely to be connected to the Telecom network shall be Telecom approved.

All Standards referenced in this specification maybe superseded by a revised version. Where a standard

has been superseded the Standard referenced in this Specification shall be replaced most recent version of

the Standard.

Page 8

Section 2 - MINIMUM REQUIREMENTS OF SIGNAL EQUIPMENT

2.1

Scope

This Section of the Specification covers the requirements of all signal equipment offered for supply and

installation, including the local signal controller, controller cabinet, detectors, lanterns, target boards, visors,

poles and pole top assemblies and push button assemblies.

2.2

Signal Equipment Compliance and Approvals

All traffic signal components must comply with this specification and must either:

(a)

Have been previously supplied to the Road Controlling Authority (RCA) / Client and found

satisfactory in operation, or

(b)

Be demonstrated in a working condition to the RCA / Clients Engineer before the closing date for

tenders. The Engineer may give provisional approval if, in his opinion, the equipment is fit for purpose and is

able to be connected to the SCATS Traffic Management System (if required to be connected to SCATS). –

Refer Section 2.2.1 Provisional Approval

The equipment shall also comply with all relevant electrical regulations and local Power Supply Authorities

requirements.

2.2.1

Provisional Approval

Provisional approval for non-complying equipment may be given by the RCA / Client providing it can be

shown that the proposed equipment meets all specified requirements, including safety and other regulatory

requirements, and provides the same desired outcome.

Equipment with provisional type approval will be required to operate in accordance with this Specification and

will not remove the Contractors obligations under Section‟s 4 and 5 regarding maintenance. In many cases,

equipment with provisional type approval may require maintaining for a longer period than one year. The

Contractor will be notified of this period when granted provisional type approval. Maintenance, at no cost to

the RCA / Client, will be required until full approval for the equipment is given.

In general, equipment will be required to operate under normal working conditions without failure for a period

of 12 months. This may apply to one-off or a multiple number of units.

2.2.2

Guarantee Period

Unless specified elsewhere in this document, all equipment / hardware supplied or installed shall be guaranteed

against faulty materials and workmanship for a period of one year from the date of commissioning. (Note: The

Guarantee period commences from the date of commissioning and not the date of manufacture).

Where there is a difference between the main contracts Defects and Liability requirements and this

specification the longer time period shall apply.

Some exceptions to the above are traffic signal controller components, poles and painting.

LED (Lamp) module shall have a five year guarantee period. In terms of new installations the guarantee period

shall commence from the date of commissioning. For replacement modules the guarantee period shall

commence from the date of installation of the LED (Lamp) module.

For new installations, commissioning of the signals shall be deemed to have occurred on the date when the

installation has passed all of the pre-commissioning tests and the RCA‟s Engineer has signed the Site

Acceptance (or similar) form.

Page 9

Refer Section 5.1 for procedure for cost recovery for any failure or fault during the contract Maintenance or

Defects Liability Period.

2.3

Traffic Signal Controller

2.3.1

AS2578:2009 - Traffic Signal Controller

Subject to the following special conditions, the Traffic Signals Controller must comply with AS2578:2009.

This includes all aspects of the controller, cabling, mounting, cabinet, and logic rack as detailed in

AS2578:2009, including the provision of options as detailed in AS2578:2009 Appendix A.

2.3.2

New Zealand Special Conditions to AS2578:2009

The following amendments shall be made to AS2578:2009 for supply and installation in New Zealand. The

numbers referred to are the item numbers in AS2578:2009.

AS2578:2009 Requirement 1.4.10 – Additional requirement for New Zealand

In accordance with AS/NZS3000, the RCD supplied must meet the conditions of AS/NZS3000:2007 2.6.2.2

for

New Zealand installations.

AS2578:2009 Requirement 2.3.3 – Additional Requirement for New Zealand

The controller must have ventilation grilles in the base, above the finished ground level, and below the gland

plate as detailed in Section 2.3.4. A recommended option is to fit a „pedestal‟ between the base and the

controller cabinet. This pedestal must be at least 100mm tall, and the same width and depth as the controller

cabinet and base.

AS2578:2009 Requirement 2.3.4 – Additional requirement for New Zealand

A gland plate and removable access panel shall be fitted at the bottom of the controller cabinet. A suitable

example is shown in Appendix K. Any unused cable entries must be „plugged‟ with plugs that can be easily

removed. The glands, gland plate and access panel must be capable of preventing entry for vermin etc into the

bottom of the controller cabinet.

The access panel must be installed to allow easy removal for maintenance tasks in the bottom of the cabinet.

AS2578:2009 Requirement 2.3.7 – For New Zealand remove figure 2.5.

AS2578:2009 Requirement 2.3.7 - Additional requirement for New Zealand as per NOTE.

The purchaser requirement for New Zealand cabinet locking is as follows –

1.

Recessed Handle(s),

2.

Three-point locking at top, bottom, & side,

3.

A single-key mechanism, with the lock as specified by the RCA in their “Regional Special Conditions

to the National Signals Specification”.

AS2578:2009 Requirement 2.3.12 – Change requirement for New Zealand

Replace second paragraph with –

The equipment shelf shall be mounted not less than 390mm below the top of the door opening, and this shelf

shall be the width of the controller cabinet.

AS2578:2009 Requirement 2.3.12 – Additional requirement for New Zealand

The equipment shelf must be sufficiently deep enough to hold the logic module, but must have at least 50mm

clearance from the front face to the inside of the door.

New requirement to AS2578:2009 for New Zealand

2.5.12 Communications Socket Outlet and MCB

A circuit breaker shall be installed in the „spare position‟ as provided for in 2.5.11.(f). This circuit breaker

shall be rated at 16 A, Type C, with a fault-make load-break fault current rating not less than 8 kA, and shall

control a new double-socket outlet specifically for communications and camera equipment, where the 230v

power for such equipment is supplied by 3-pin plug. The communications equipment socket outlet must be

Page 10

clearly labelled “Communications Equipment Only – NOT RCD PROTECTED”. RCD protection must not be

provided for this socket.

New Requirement to AS2578:2009 for New Zealand

2.5.13 Street Lighting Power

Where there is a power supply to street-lighting fed through the traffic signals cabinet, it shall be installed as

per the local RCA‟s “Regional Special Conditions to the National Signals Specification”. This street lighting

circuit must be supplied through the traffic signal controller mains power isolation switch.

*Note - the „Detector‟ MCB detailed in 2.5.11 (d) may be re-tasked as the street-lighting circuit protection.

New Requirement to AS2578:2009 for New Zealand

2.5.14 Electricity Revenue Meter

Each electrical retailer, and each electricity lines company have slight variations with their electricity revenue

meter requirements. For regional specifics, consult the local RCA‟s “Regional Special Conditions to the

National Signals Specification”.

AS2578:2009 Requirement 2.13.1 - Change requirement for New Zealand

Replace the entire paragraph with -

2.13.1 Conformance with New Zealand Communication Requirements

(a) Telepermit Requirements - Any device to be directly connected to the Chorus network must display the

New Zealand Telepermit label. For more information vis

it http://www.telepermit.co.nz. (b) Radio Requirements - Any wireless device must comply with the New Zealand Radio Communications

Act 1989. For more information vis

it http://www.rsm.govt.nz

AS2578:2009 Requirement 2.18 – NOTE

The service light is a standard requirement for all New Zealand controllers.

AS2578:2009 Requirement 2.22.5(b) – change requirement for New Zealand

Replace entire requirement with “Telepermit label and PTC number”

2.3.3

Controller Firmware

Prior to testing and installation, the following requirements must be met -

1. The controller must be designed in accordance with RMS TSC4 specification,

2. The controller (including logic rack and all other modules) must have the current manufacturer

software, firmware and hardware updates applied.

2.3.4

SCATS Compliance and TRAFF Version

Where the controller is to be connected to SCATS, the following conditions apply –

1. The controller must be running the latest version of TRAFF software, as notified by Roads & Maritime

Services (RMS),

2. A copy of the RMS SCATS Compatibility Certificate for that model of controller must be supplied to

the Engineer (if not already previously supplied).

2.3.5

New Controller Types

Where a contractor proposes to install a new controller type not previously installed in the area of the RCA,

the following conditions must be met –

1. Written approval must be obtained from the Engineer,

2. The supplier (or their agent) must offer to make a presentation on the controller to the Engineer, and

provide a loan logic rack at no charge to allow the Engineer to test the controller and become familiar

with it,

3. The supplier (or their agent) must provide a training course to the RCA‟s existing Maintenance

Contractor, at no charge to the Engineer or the Maintenance Contractor,

4. If the new controller requires special configuration tools, or will not work with the RCA‟s

Maintenance Contractors HHT, the supplier (or their agent) must provide all equipment required to

allow full HHT operation with the controller. This can include computer software, or a new HHT, as

required to integrate with the operations of the current Maintenance Contractor,

Page 11

5. The engineer has the final right to deny installation of any controller type in their area.

2.4

Signal Lanterns

2.4.1

General

The technical requirements for Traffic Signal Lanterns including cowls, visors and louvres shall be as stipulated

in AS/NZS 2144:2002 (Including amendments as issued from time to time), with the exception that all new

traffic signal lanterns shall be supplied with LED lamps.

2.4.2

Signal Sizes

The nominal size of pedestrian and general-purpose signals as referred to in clause 3.3 of AS/NZS 2144:2002

shall be 200 mm.

The nominal size of extended range signals as referred to in clause 3.3 of AS/NZS 2144:2002 shall be 300 mm.

(Note: Extended range signals shall be used on all overhead mastarm displays and on high speed approaches).

2.4.3

LED Lanterns

All LED lanterns, visors, louvers and target boards

must have an independent NATA certified laboratory report

confirming compliance with AS/NZS 2144:2002

2.4.4

Lantern Body Construction

Lantern bodies shall be constructed from aluminium or polycarbonate and be installed to the manufacturers‟

installation instructions.

The lantern doors shall be capable of being hinged on both the left and right without the need for tools. Lantern

doors shall be able to be replaced without the need to disturb the lantern mountings.

2.4.5

Visors (Cowls)

Each visor shall fit tightly against the door and shall not permit any perceptible filtration of light between the

door and the visor.

All Visors

shall be made from plastic.

Unless specified elsewhere all visors shall be one of the following:

(a)

Open Type Visor: For use on primary lanterns.

(b)

Closed Type Visor: For use on secondary or tertiary lanterns.

(c)

Pedestrian Visor: Each standard 200mm diameter pedestrian lantern shall be fitted with an approved

rectangular visor.

2.4.6

Target Boards (Backing Boards)

Target boards shall be fitted to each vehicle lantern supplied. The size of target boards shall be as specified in

AS/NZS 2144: 2002 and shall be constructed using type 5005 aluminium alloy with a minimum thickness of

1.6 mm. Each target board shall be fully interchangeable in accordance with the criteria recommended in

Appendix F of AS/NZS 2144: 2002. The surface treatment shall be baked enamel (black).

Page 12

Target Boards for 200 mm lanterns shall incorporate a 20 mm white painted border around the outside as set

out in Clause 7.9 of AS/NZS 2144: 2002.

Target Boards for 300 mm lanterns shall incorporate a 35 mm white baked enamel border.

2.5

Poles (Posts) and Pole Terminal Assemblies

The design requirements for all traffic poles shall be in accordance with the joint Australia/New Zealand

Standard AS/NZS 4676:2000 Structural Design Requirements for Utility Service Poles and AS/NZS 4677:2010

Steel Utility Service Poles.

Design of the components for strength will be in accordance with the parameters set out below.

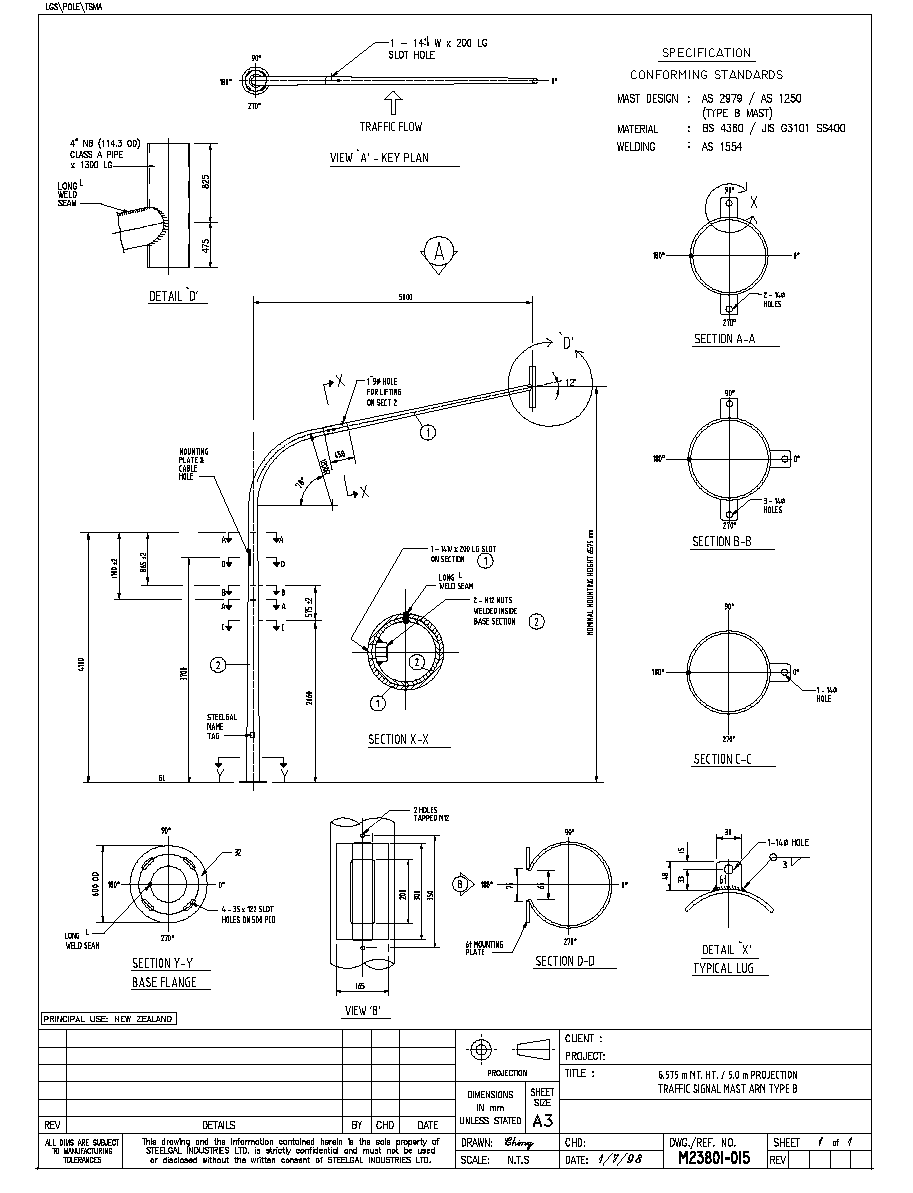

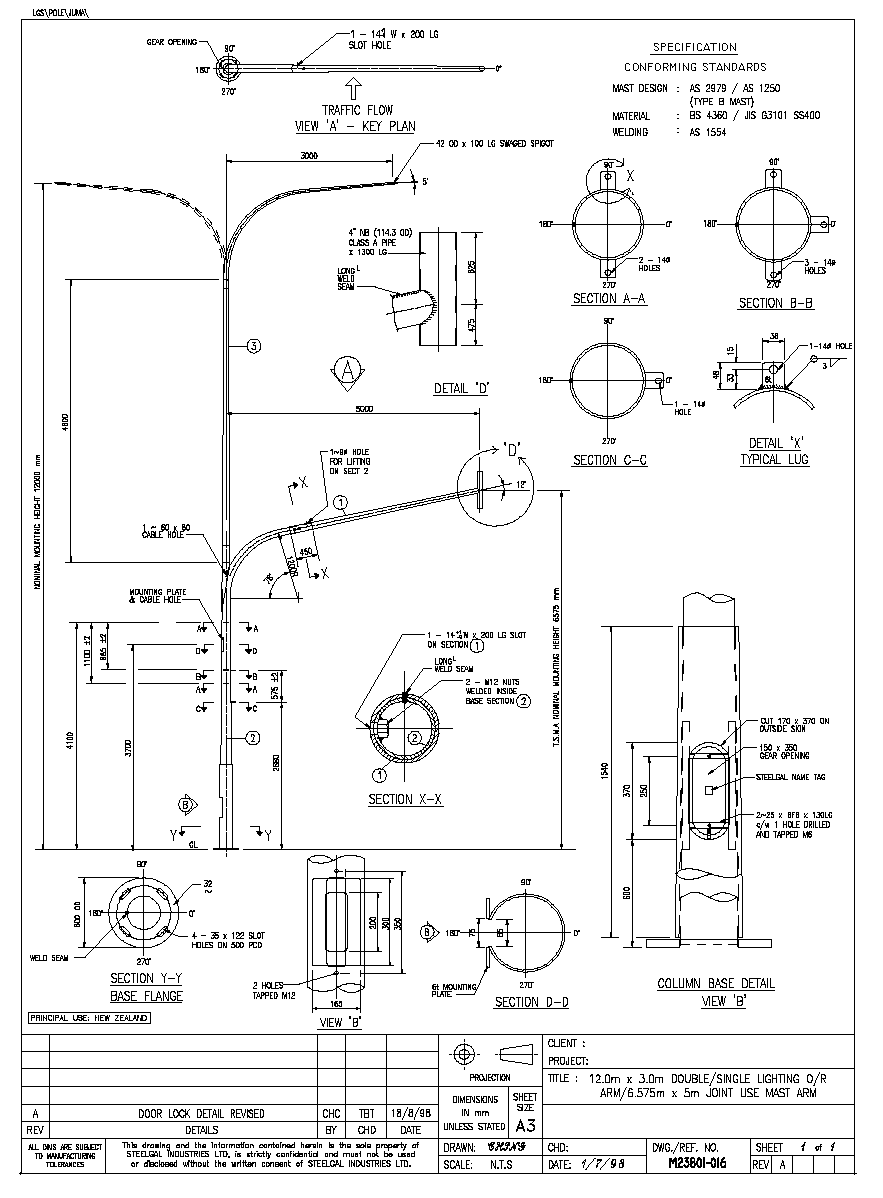

Only standard poles and arms in accordance with the drawings in appendix are to be manufactured.

All traffic style poles, including mast arm poles (curved or mitred), standard traffic signal and hinged traffic

signal poles, JUMA, JUSP, ground planted, flange based or flange based stub shall be designed in accordance

with AS/NZS1170.2.2002 parts 0 and 1 and include a 10 year structural guarantee. Additionally, the following

specific design parameters are to be included:

Design Working Life

- 50 years

Importance Level

- 2

Wind Region

- Use code for region where traffic signals are to be installed

Terrain/Height Multiplier

- 2

Shielding Multiplier

- 1

Hill Shape Multiplier

- 1

Lee Zone Multiplier

- 1 (to a maximum of 1.35)

All JUSP, JUMA and Mast Arm Poles with curved outreach arms shall have a 10 degree tilt. In addition, poles

and arms shall comply with all dimensions shown in the drawings min Appendix A. The minimum spigot

diameter on JUSP and JUMA poles shall be 42mm o.d. In the case of the JUMA and JUSP poles, the street

lighting luminaire fitted to the outreach arm shall not exceed 0.15m² in sail area and have a mass of no more

than 15.0 kg. The tilt angle is detailed on the drawings.

All fixtures and fittings are detailed (traffic signals, pedestrian signals, street lights, signage and any other

fittings or fixtures required for the specific installation) along with the height at which their weight and windage

is to be calculated as a minimum. Drag coefficients are to be in accordance with table E4 of AS/NZS

4676:2000.

The JUSP pole door cavity/fuse opening shall be of a suitable weatherproof design and shall be positioned to

permit safe access for maintenance i.e. not facing the street/traffic lane. The ideal position would be to allow

the technician to view on-coming traffic. The cover plate shall be secured by a minimum of two child and

vandal resistant 304 grade stainless steel fasteners and will require a specialised tool to remove the fasteners for

maintenance.

In the case of octagonal JUSP poles, the door cavity/fuse opening shall be a standard size of 300mm x 140mm

and be positioned 600mm (to the base of the opening) above the finished ground level. In the case of the JUMA

pole, the door cavity/fuse opening for the street light isolation shall be a standard size of 180mm x 80mm and

be

positioned

just

below

the

mounting

flange

for

the

street

light

outreach

arm.

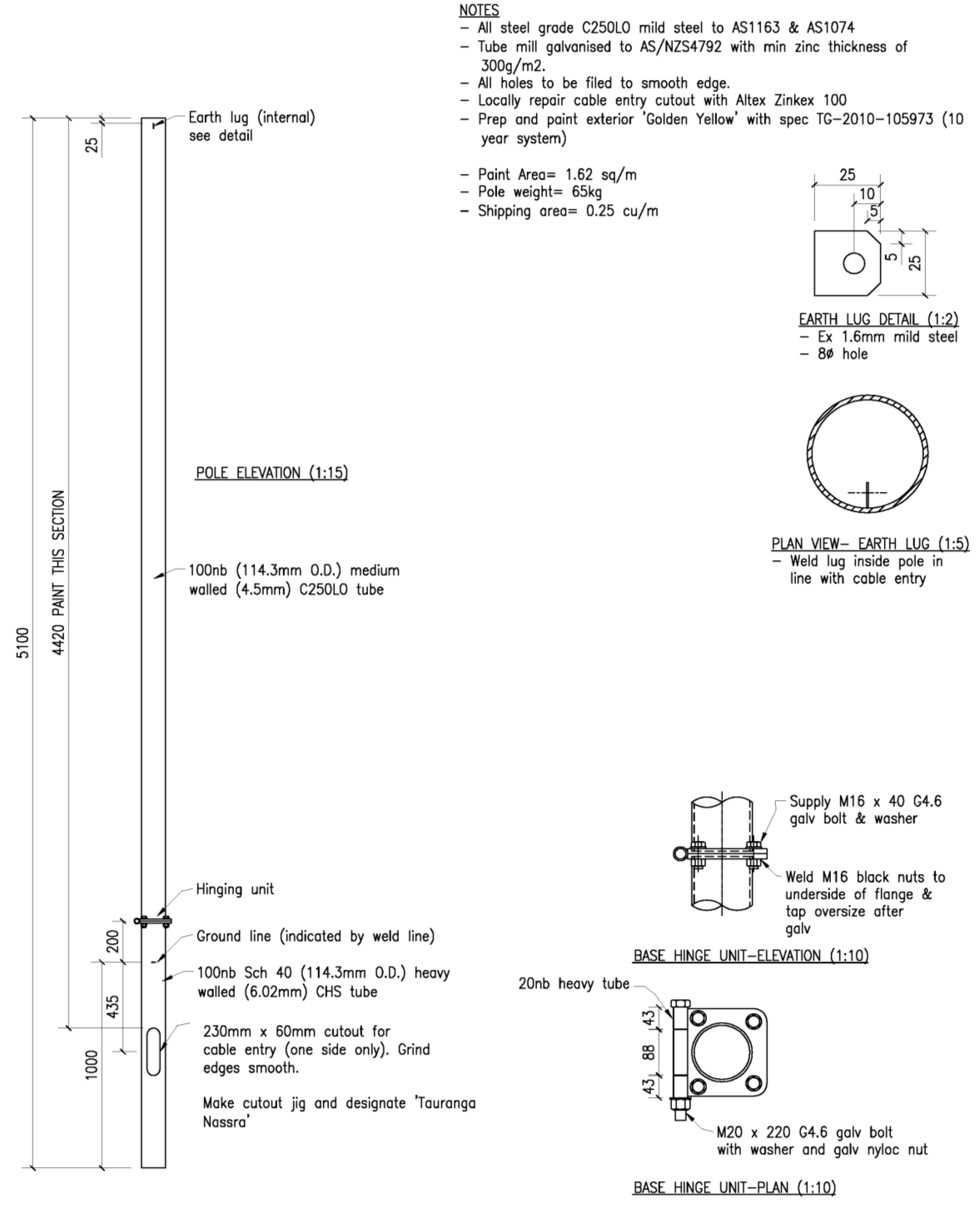

All steel tube used for manufacture of the 5.1 metre traffic light poles shall be a minimum of 100nb CHS to

C250LO in accordance with AS/NZS1163:2009.

Page 13

Pole strengths are based on AS/NZS 3404:2009 Steel Structures Standard. Steel sections strength requirements

apply to the base of the pole at the top of the concrete footing.

All welding shall be carried out in accordance with AS/NZS 1554.1:2004 Structural Steel Welding Part 1 and

welders must be qualified to AS/NZS 2980:2007. Inspections certificates by a duly qualified independent

inspection company are to be supplied for each batch manufactured.

Poles will be permanently marked (prior to painting) by way of indentation stamp to indicate date of

manufacture (dd/mm/yyyy) and the name of the manufacturer. This indentation stamp shall be located

immediately under the lower pedestrian mounting lug. Arms are to be identified in the same manner with the

location being on the outer surface, immediately above where the arm connects to the pole. The indentation

stamp letter and number size is to be of a size suitable to be easily identified. Lettering shall have a minimum

height of 7mm and a maximum height of 14mm. All marking is to be applied prior to painting.

All JUMA, JUSP and Mast Arm Poles and arms shall be finished, both internally and externally in accordance

with AS/NZS4680:2006, Hot Dip Galvanising Standard. Ready galvanised steel, spray on galvanising or

thermal zinc will not be accepted. In addition, pole coatings shall be in accordance with AS/NZS 2312:2002

with certification to Category 'D' for a 10 year warranty to first maintenance.

Each pole type will require a PS1 certificate to be issued by suitably qualified CPENZ Registered Engineer.

This certificate shall include the specific design details for both the pole and when requested, the foundation

details and will be supplied at time of tender.

Mounting of the poles are of two possible types - ground planted and concrete pad.

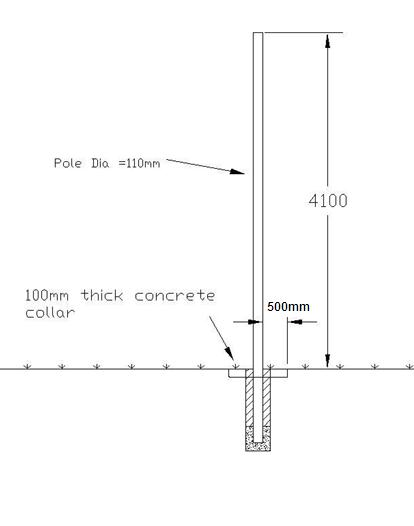

Ground planted poles are an extension of the pole below the finished ground surface. The length below ground

will vary depending on the model of pole being installed and ground conditions in the location. The minimum

soil bearing capacity should be 100kPa. If any less than this, a site specific foundation design will be required.

Concrete pad mounted poles will typically be of a flange based type. These poles will require a concrete pad or

pile to be constructed that will include during casting of a suitable holding down bolt cage. Pads and piles are

typically used in locations where the ground conditions aren't stable enough to maintain overturning resistance.

2.5.1

Pole Terminal Assemblies

2.5.1.1 Switch Terminations (Terminal Assemblies)

2

The terminal assembly shall consist of sufficient 2.5 mm

2-in-2-out knife edge disconnect

terminals for the number of cores to be terminated. The terminals shall spring loaded screw locked

incorporating a screw and spring-tensioned system or have a minimum of one screw per cable core. The

neutral and earth terminals shall be double through terminals to facilitate a greater number of

terminations. The terminals shall be mounted on aluminium rails and end clamps shall be provided at

each end of the rail. Each terminal shall be clearly labelled.

2.5.1.2 Neutral Terminations

The terminals shall meet the requirements of Clause 2.5.1.1 excepting that they shall not use switch

terminations.

2.5.1.3 Earth Terminations

The earth bus bar shall provide ten outputs with connectable cross-sections measuring 10 mm2 and 16 mm2

configured alternately. The bar shall be rail mounted and have a rated voltage of 450V and be rated IP20. The

insulating material shall meet the reference standard IEC 60998-1 and IEC 60998-2-1.

Page 14

2.5.1.4 5 meter Pole Termination (Terminal Assembly Unit)

The top of each standard 5m pole shall be fitted with a terminal assembly unit and cover meeting the

requirements as shown in Appendix B.

The pole top and full upper mounting bracket (UMB) must be a combined unit complete with cable

terminal and lantern lead supports, and a final cap capable of being fastened into position so that it cannot

be removed if the securing bolts are loose.

The finial cap must be made of plastic and constructed to fit snugly over the pole top to minimise the

ingress of dirt and grime. The finial cap shall be secured to the UMB by a wire lanyard to prevent it

from blowing away if not fastened correctly. Metal finial caps will not be acceptable.

All nuts, washers, bolts and fasteners shall be galvanised, and the pole top/mounting bracket shall be

constructed in a non-corrosive material.

2.5.1.5 Mastarm Pole Termination

All mastarm poles shall have a terminal assembly box (Montrose box) mounted no lower than 3.5 meters

from the adjacent ground level.

The box shall be c o n s t r u c t e d f r o m aluminium or polycarbonate with m i n i m u m d i me n s i o n s o f

400 x 350 x 120mm rated to lP 65. It shall be bolted to the pole a n d s h a l l i n c l u d e a rubber seal or

gland between the box and the pole metalwork to create a waterproof seal. The Lantern leads shall enter

through the underside of the box. Any cables entering through the back of the box shall be held by a

compression gland. No holes will be permitted in the box that will allow condensation or moisture to

enter.

All cables shall be terminated in accordance with the details shown on the Cable Termination Chart (Refer

Appendix F for example).

2.6

Pedestrian and Cycle Detection

2.6.1

Pedestrian Push Button Assemblies

Pedestrian push-button assemblies shall contain audio and tactile facilities and shall comply with AS 2353-1999

“Pedestrian Push Button Assemblies”.

In addition the following requirements shall be met:

(i)

The call box shall provide an audible locating and “WALK” signal.

(ii)

The push button assembly shall incorporate an ambient noise control device .

(iii)

The tactile function must be continually operational; however the audio signal should be able to be

muted.

2.6.2

In Ground (IGD) or Above Ground (AGD)

Pedestrian Detection

All IGD /AGD detection and related equipment must have prior approval from the Engineer.

2.6.2.1

In Ground Pedestrian Detection (IGD)

All IGD units shall comply with the layout and form as described in “RTS 14 – Guidelines for Installing

Pedestrian Facilities for People with Vision Impairment” and the Pedestrian Planning and Design Guide

produced by NZTA.

Page 15

The detection output must be compatible with the standard inductive loop detector unit technology.

They shall be made from colour fast material and be capable of withstanding vehicle loadings.

2.6.2.2

Above Ground Pedestrian Detection (AGD)

All AGD units must be located such that they are able to cover the required area of detection and must be

compatible with the traffic signal controller detection and operation.

2.6.3

Cycle Push Button Assemblies

Cycle push button assemblies shall be the same as the pedestrian push-button assemblies accept that:

(a)

They shall be coloured blue.

(b)

The audio and tactile facilities are not required.

(d)

The embossed arrow disc shall be replaced with a red lens similar to a vehicle signal lens and

embossed with the cycle symbol.

(e)

They shall incorporate a visual call accept signal.

2.7

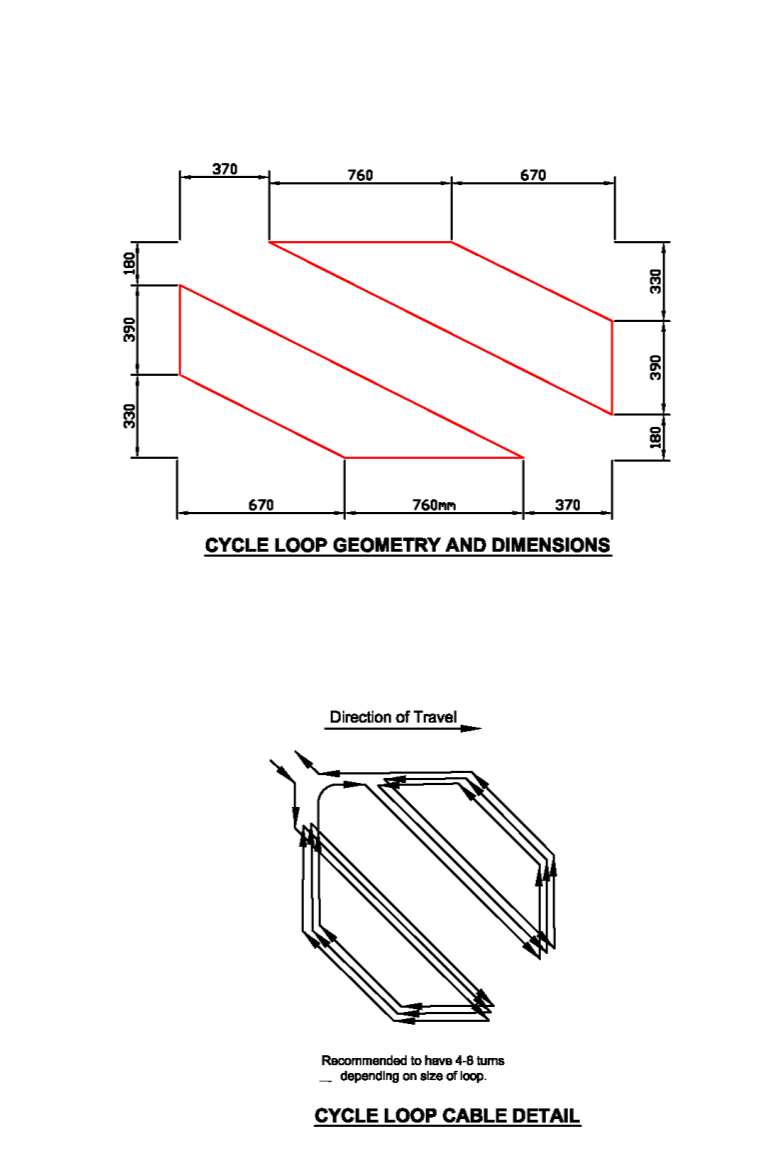

Inductive Loop Detectors (Vehicle and Cycle)

Inductive loop detectors may be either preformed or saw cut on site.

Where preformed loops are to be installed they must have site specific approval of the Engineer. Each

preformed loop must be constructed to meet the dimensions and lane offsets as in the diagram in Appendix C

Where non inductive detection technology is to be used (e.g. camera technology) it must have site specific

approval of the Engineer.

2.8

Testing of Equipment

All signal equipment supplied and/or installed including the signal controller, load switching equipment, cable

terminals, plugs etc is to be fully tested under simulated working conditions before being installed on site.

For acceptance and testing during installation refer Section 3.15 – Acceptance and Testing

link to page 30

Page 16

Section 3 - INSTALLATION AND COMMISSIONING OF TRAFFIC SIGNAL EQUIPMENT

3.1

Scope

This Section of the Specification covers the installation and commissioning of signal equipment including the

controller, cabinet, vehicle and pedestrian signals, call boxes, detection equipment and detector loops. It also

covers the painting of equipment.

3.2

Temporary Traffic Management

The contractor shall be responsible for the supply and erection of all necessary barricades, warning notices,

lights, etc, as required under Section 5.7.2 of NZS 3910: 2003 Conditions of Contract for Building and Civil

Engineering Construction and as required by the Transit New Zealand Code of Practice for Temporary Traffic

Management or to any other specific documents that may be provided by the RCA / Client.

The contractor shall obtain from the RCA whatever approvals are required to be able to work on the roadway

under the RCA‟s control.

3.3

Supply of Electric Power

The contractor shall be responsible for arranging, with the Road Controlling Authority‟s power supply

company, for the provision of a power meter and the switching on of power to the signal control cabinet. The

contractor shall pay all costs (including fees) associated with this work and shall get all necessary permits and

shall provide the Certificate of Compliance to the Engineer on completion of the works.

3.4

Waterproofing

All equipment below ground level shall be constructed and treated to permit continuous operation without fault

due to immersion in ground water or other corrosive agents commonly encountered on or beneath roads.

3.5

Electrical Wiring

All electrical work shall be completed in accordance with the current AS/NZS 3000 standard.

3.5.1

Pole Top Cable Terminations

All cables shall be brought up the interior of the signal pole or mastarm and terminated on the specified

terminal assemblies. All cables shall be firmly supported at the point of termination in such a manner that the

weight of the cable shall not impose mechanical strain on the electrical connections.

The cores of each cable are consecutively numbered on the core insulation and each core shall be terminated

into the terminal labelled with the same number.

Where a 36 core cable is not used (generally in existing installations) and there is more than one cable coming

into a pole then the largest cored cable or cable labelled „A‟ (see Claus

e 4.8), shall start at terminal 1 with the

smaller cables following on. For example with a 25 plus a 12 core cable, core 1 of the 25 core will be

terminated into terminal 1 with core 1 of the 12 core terminating into terminal 26. It is not necessary to label

each core since core 6 say will always terminate into terminal 6.

The cable sheath shall be removed for an adequate length with due precautions being taken not to damage the

insulation of the individual cores. The cable cores shall be neatly formed and laced to allow individual

conductors to be connected to the appropriate numbered terminal in accordance with the approved Cable

Termination Chart (refer Appendix F for example). The cores of different cables shall not be laced together.

Page 17

The bunching and tying of cores shall be arranged such that all terminal labelling remains visible, and

individual cores may be conveniently disconnected from any terminal for subsequent maintenance. All cable

cores including spares shall be allocated terminals, and shall be terminated within the pole top.

3.5.2

Earthing (Bonding)

All metal components must be individually earthed in accordance with the AS/NZS 3000:2007 wiring

regulations, using a minimum size earthing cable of 4.0 mm2. Particular attention should be given to poles

(including mastarms), callboxes, finial caps, metal bodied signals, unused cable cores, controller and cabinet,

mastarm termination box and audio tactile driver box.

All unused cable cores shall be bonded to earth in the controller cabinet.

3.5.3

Cable Termination Chart

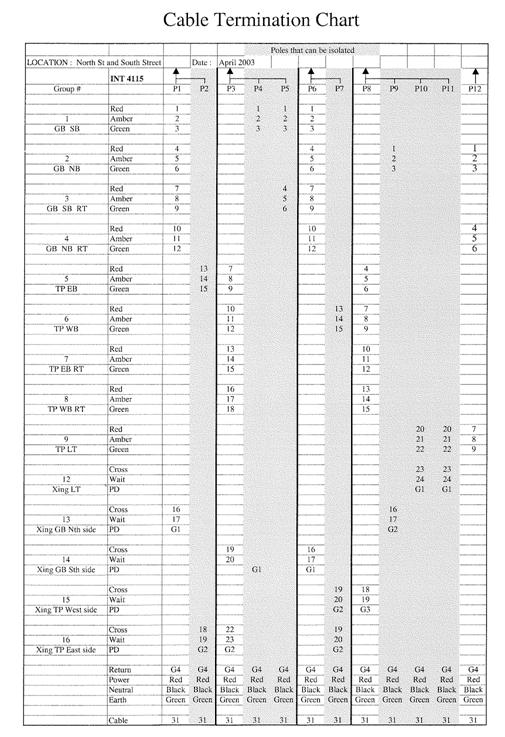

For all new installations, a cable termination chart (Refer Appendix F for example) shall be completed prior to

termination of cables onsite and supplied to the Engineer.

At existing sites the contractor shall amend the existing cable termination chart supplied by the Road

Controlling Authority. If no cable termination chart exists, the contractor shall be required to produce one

from existing cable documentation as appropriate.

All cabling both at the controller cabinet and at the pole must comply with the details of the cable termination

chart.

3.6

Controller Cabinet

The controller cabinet shall be securely fixed to a concrete foundation or preformed base with, at minimum,

four hot dipped galvanised bolts (minimum size M12) such that the cabinet is aligned true to the vertical and

cannot be rocked from side to side. Where a standard preformed base is not to be used the foundation details

must be supplied to the Engineer for approval.

Where the cabinet is not surrounded by concrete or asphalt a 300 mm wide concrete apron shall be provided

around the base of the controller. The apron shall be 100 mm thick and be widened to 600mm on the side

adjacent to the door. The apron shall be installed to provide drainage away from the controller to the adjacent

ground but to maintain a comfortable working platform.

3.7

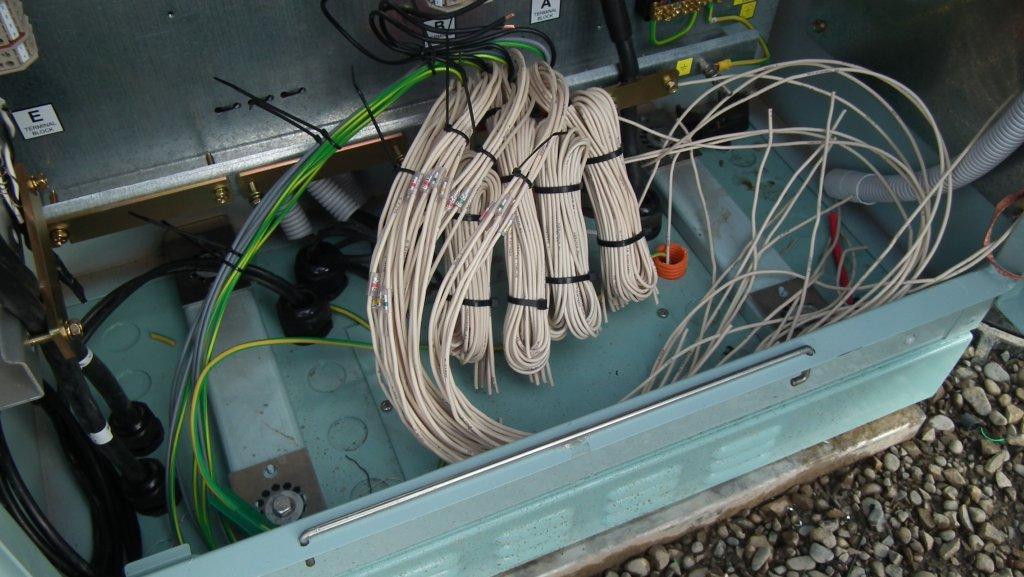

Controller Terminations

All cables entering the controller cabinet shall be securely supported at their outer sheath to ensure that no

mechanical strain is transmitted to the electrical connections. The individual cores shall be neatly formed and

tied, and positioned such that access to housing terminals is not obstructed and terminal designations are not

obscured. Each cable shall be individually labelled in accordance with its designation as shown on the

approved cable termination chart.

All field wiring terminals in the controller cabinet shall be vertically mounted with sufficient terminals to cater

for the maximum number of signal group outputs within the Logic Rack. Each signal group (both pedestrian

and vehicle groups) shall be provided with three terminal groups. Each group shall consist of two 2 in-2 out

spring loaded screw locked terminals designed for 2.5mm2 cable.

Both terminals and signal groups shall be counted and labelled from the bottom up in the order: grp 1 green, grp

1 yellow, grp 1 red, grp 2 green, grp 2 yellow, grp 2 red etc. Group 1 to 4 shall be on the right-hand side.

Terminal separation plates shall be used between each signal group and end clamps shall be used at each end of

the rail.

An additional non-switched terminal unit shall be used and located on the left-hand side of the gear plate. This

unit shall include three terminal blocks for both earth and neutral, plus one separate terminal block for GP

Page 18

phase (wired through the GP circuit breaker), detector returns, pedestrian buttons, special inputs and outputs

etc.

The terminals shall be grouped together with the earth and neutral at the bottom, then any 230V supplies and

then the low voltage supplies at the top. A terminal separation plate shall be used between the earth and neutral

terminals and between the 230V and low voltage terminals.

Each terminal shall be clearly labelled with its function using labels supplied by the terminal manufacturer.

Where there is a schematic wiring diagram provided within the controller (generally on the inside of the

controller door) it shall provide a true representation of the physical on site wiring configuration.

3.8

External Vehicle Loop Detector Units

For all new signal installations the detector units shall be located in the controller cabinet.

In special cases, or where an existing installation is involved, detector equipment may have to be

accommodated in the weatherproof boxes attached to the signal pole nearest to the loop. Attachment of

detector units to poles on medians or small islands shall be avoided as far as practicable. Pole-mounted

detector units shall be mounted in an unobtrusive manner and such that convenient access can be obtained to it

from a ladder placed on the footpath.

The power supply for all detectors that are mounted external to the controller shall be taken from the output

side of the lamp isolation relay.

The connection of the loop feeder cable to the detector rack shall be carried out through terminals to allow easy

isolation of the loop/loop feeder side of the circuit for testing purposes. The terminals must be suitable for low

voltage and therefore standard disconnect terminals are not appropriate. The terminals should preferably be

mounted vertically down the left-hand side of the gear plate. The terminal rail shall be long enough to mount

sufficient terminals for 24 detectors.

The terminals shall be labelled with the on-street detector number.

The loop feeder shall be securely clamped with clamping bars to the gear plate so that no strain is placed on the

core conductor.

3.9

Pole (Post) Locations and Installation

All poles shall be sited in accordance with the approved design drawing with the appropriate clearances

Prior to installation the pole locations shall be marked on site and their locations approved by the Engineer.

Poles are to be positioned to ensure that no part of the signal lantern or backing board is closer than 300mm to

the face of the kerb.

Where not surrounded by concrete or asphalt the pole shall have a 500mm square 300mm deep 20Mpa concrete

surround. The concrete surround must be sufficient in width to ensure that the ducting finishes within the area

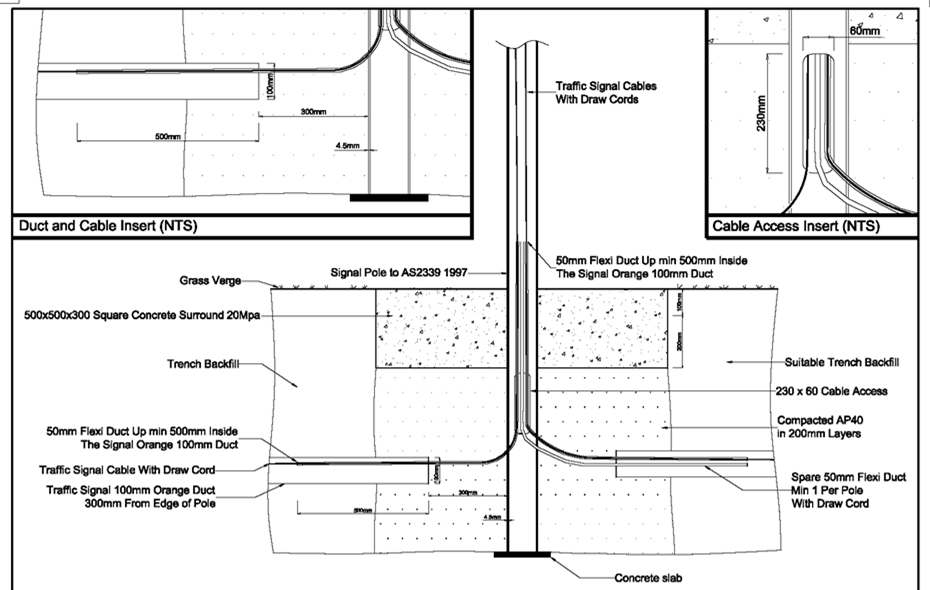

of the concrete in order to protect all cabling. (Refer Appendix D)

3.10

Signal Lanterns

3.10.1

Lantern Mounting Supports and Straps

All mounting hardware, bolts etc. must be hot dipped galvanised.

Pole top mounting assemblies or top mounting lugs must have a fixed mounting stud.

Each vehicle / pedestrian lantern group must be mounted individually.

Page 19

All signals attached to pole top assemblies must have their leads securely fixed to the assembly using clamping

bolts, nuts and washers or studs not less than 10 mm in diameter.

Each signal lantern shall be attached to its mounting brackets by galvanised steel mounting straps of sufficient

length to permit the lantern to be adjusted laterally to provide an adequate signal indication and vertically to

conform to the approach gradient. Straps shall comply with the table below:-

Strap Length

Strap Thickness

(mm)

Up to 150

3mm

151 to 250

5mm

251 to 400

6mm

Straps shall be in a continuous length without joints and one strap shall not be hung off another strap.

All nut and bolt assemblies shall be provided complete with locking washers.

3.10.2

Lantern Leads

The lantern leads shall:

(a)

Be covered with a continuous 15mm flexible hose from their exit point from the lantern to the

clamping point on the Upper Mounting Bracket.

(b)

The pole-connecting end of the hose shall be prepared so as to enable it to be firmly clamped in a

recess in the pole top assembly without undue distortion or crushing of the hose.

(c)

When hanging freely, the lantern lead shall extend down to approximately the halfway point of the

lantern.

3.10.3

Siting of Signal Lanterns

(a)

Siting and Alignment

Each lantern shall be sited and aligned in accordance with Austroads publications -

“Guide to Traffic

Engineering Management Part 10 – Traffic Control and Communication Devices”.

(b)

Lantern Mounting Height

Except where the tertiary or secondary lanterns are mounted within 10 metres of the vehicle limit line

all vehicle lanterns shall have a mounting height of 4.1 metres measured to the top mounting bracket of

lantern.

Where low level tertiary or secondary signal lanterns are located within 10 meters from the vehicle

stop line the mounting height shall be 3.1 meters to the top of mounting bracket the lantern.

The minimum clearance from ground level to the bottom of a target board for signals restricted by an

overhead obstruction is to be 2 meters.

The minimum clearance from the road surface to the bottom of the target board for overhead lanterns

is to be 5.3 meters. The maximum clearance is to be 5.8 meters.

Where the position of the signal poles as installed does not allow the recommended positioning or appropriate

visibility to be achieved, the contractor shall notify the Engineer before installing the lantern.

Page 20

3.10.4

Covering of Lanterns

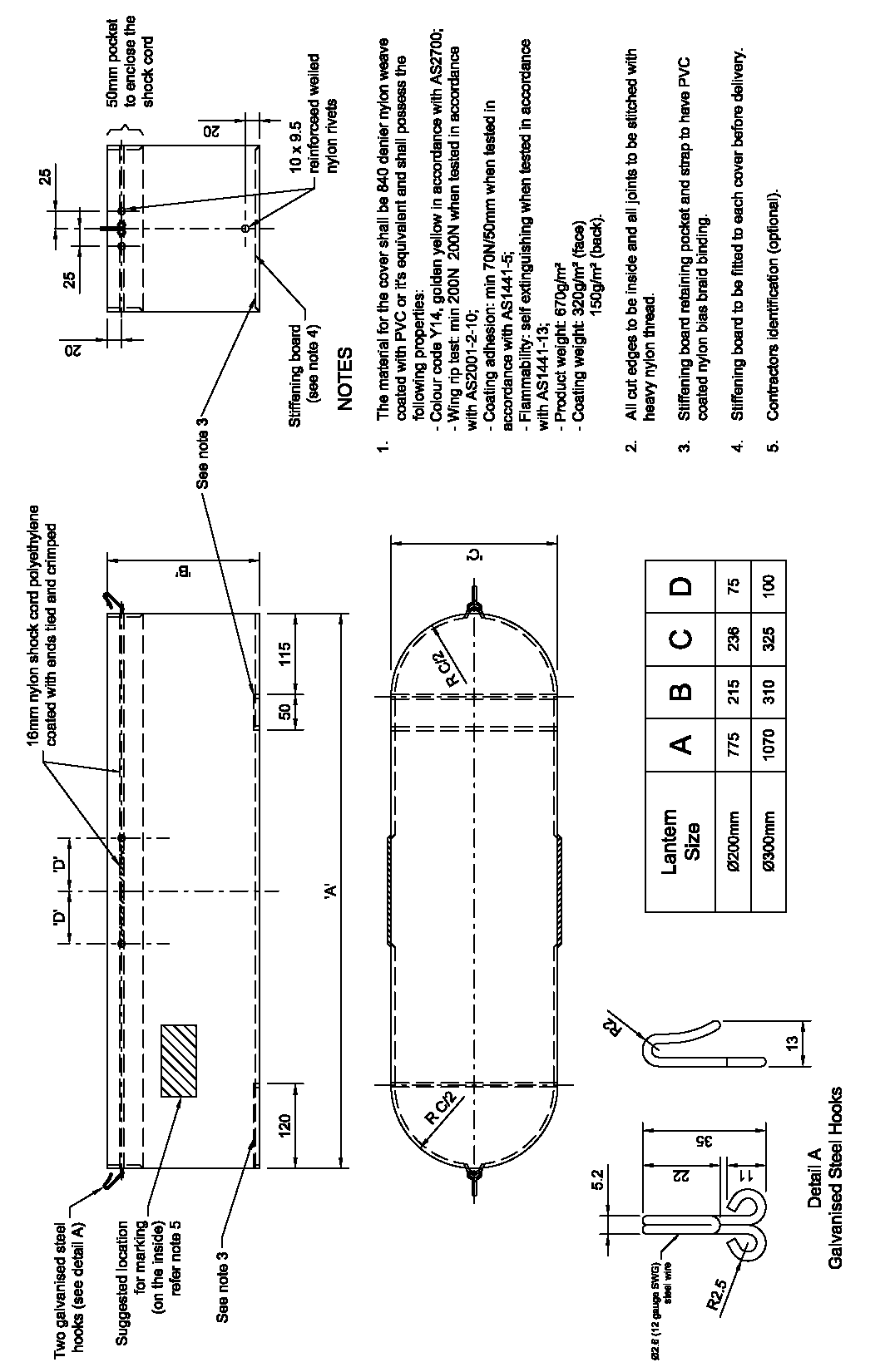

Immediately following installation and during periods when the lanterns are not in use they must be covered to

completely obscure vision of lanterns at all times during installation.

The lanterns shall be covered using a shroud as detailed in Appendix E.

Where commissioning will take place within one day of lantern installation, the Engineer may allow a

dispensation from this clause but otherwise shrouding shall be necessary for the full period from installation

until commissioning.

3.11

Inductive Loops

Inductive loops shall be positioned so as to record the specified output from vehicles passing or occupying

the positions indicated on the appropriate plans and to the dimensions and locations shown in Appendix C.

The Contractor shall mark the required position of the inductive loop on the ground and inspect the road surface

to ensure that the site conditions, including seal conditions and roadway integrity, will in no way reduce the

operational performance of the detection equipment. If the contractor feels that the conditions are not

satisfactory they shall notify the Engineer before installing the detector loops. The contractor shall notify the

Engineer prior to closing the traffic lanes for the purpose of installing the loops so that the Engineer may attend

the site to carry out installation inspections as they consider appropriate.

The inductive loop wire shall consist of single core polypropylene insulated cable with a nominal cross-

sectional area of 1.5 mm2 complying with AS/NZS2276.3: -2002 “Cables For Traffic Signal Installations, Part

3 - Loop Cable for Vehicle Detectors”.

The cable shall be laid in one continuous un-jointed length, laying it twice around each loop as shown in

Appendix C. Tails for up to two loops can be laid in the same slot if required.

In general the detector loop wire shall be installed in a saw cut slot that is approximately 5 mm wide and 40 mm

deep to provide a minimum top cover to the wire of 12 mm. All saw cuts shall be straight and shall extend past

the loop corners to ensure the full depth of cut throughout. Prior to placing the loop wire, the slot shall be dried

and cleaned and free of debris to provide a smooth bed for the wire. The recommended method of doing this is

with compressed air.

When re-cutting loops, the new saw cut must be at least 300mm away from the old saw cut to minimise road

surface damage. If the saw cut for the loop tails is to go through the kerb, then it should go through an existing

mortar joint to minimise unsightly appearances.

The loop wire shall be “rolled” into the slot without damaging the insulation. This can be achieved using a thin

disc such as a modified saw blade but not a screwdriver. Special care shall be taken at the corners to ensure the

wire is curved rather than bent. Each loop shall be wired as shown in Appendix C.

Immediately following the installation of the loop wire, and prior to sealing, an insulation resistance test shall

be performed. The loop should have a resistance to earth of not less than 10 mega-ohms. Sealing shall be done

immediately following the loop insulation test has been completed.

The loop wire slot shall be sealed with Tixophlate or an approved equivalent flexible epoxy sealant, ensuring a

continuous seal over the complete length of the loop and loop tails. The sealant shall be finished flush to the

road surface.

Where the loop tail is cut through the kerb & channel the tails shall be inserted in a 5mm wide saw cut made

with a minimum 450mm diameter blade .The saw cut kerb and channel must be sealed with a sand cement

mortar.

Page 21

Loop Testing

All loops shall be tested by measuring the insulation to ground (earth) and the results recorded on the

commissioning sheet. The test shall be taken at 250v conductors to earth and a result of not less than 10M

(megohms) will be acceptable.

Saw cutting

The Contractor shall ensure that no solid matter enters any waterway as a result of the saw cutting operation.

This could require the placement of filters or similar on catchpits etc.

On completion of the installation the contractor shall ensure that the surrounding area is swept clean of all sand

and debris. This material shall be suitably disposed of.

Note: Due to noise and/or traffic flow conditions the RCA / Client may restrict the time at which detector loops

may be installed.

Preformed loops must be installed according to the manufacturers details and retain the correct shape and

dimensions as shown on Appendix C when installed.

3.11.1

Loop Feeder Connections

Where multi-pair feeder cable is used, the convention for terminating the loops shall be:-

(a) Pair 1 connected to the kerbside detector loop

(b) All remaining connections numbered consecutively from the kerb.

All unused pairs shall be sealed in a similar method to the loop connections.

The contractor shall make a clean, dry, waterproof electrical connection between the loop tails and the

loop feeder wires. The connection shall be located within a kerb side junction box. The feeder cable

sheathing must be sealed to ensure that no water may enter into the cable.

3.12

Pedestrian and Cycle Push Button Assembly

The push button assembly shall be mounted so that the underside of the assembly is 900 mm above the

pavement.

Unless specifically detailed, the pedestrian assembly shall be located in accordance with Section 5 of

RTS 14 –

Guidelines for Installing Pedestrian Facilities for People with Vision Impairment (i.e. the pedestrian assembly

shall be located so that the front of the assembly is perpendicular to the pedestrian crossing lines and so the

arrow disc will always be orientated so that the arrow is pointing straight up.

On non-staggered medians, the assembly shall be orientated parallel to pedestrian lines ensuring that the arrow

disc will be orientated so that the arrow is pointing parallel to the ground.

The cycle assembly shall be located so that the front of the assembly is parallel with the kerb. Note that wiring

for the call-accept is required for cycle call boxes.

3.13

Painting / Surface Coating of Equipment

All surface coatings shall carry a 10 year guarantee from their date of installation excepting where the

degradation is caused by vandalism.

The contractor shall supply the Engineer with the paint manufacturers documentation specifying their

maintenance requirements.

All painting of signal poles and equipment shall be as follows:

Page 22

(a) General

All new poles shall be pre coated prior to delivery on site

All coatings shall be applied in strict accordance with the manufacturer‟s recommendations.

No painting shall be carried out in wet, foggy, frosty, windy or dusty weather.

The colour yellow described in this specification shall be colour number 08E53 Golden Yellow as

described in BS 5252

(b) Painting Schedule

Standard Poles Gloss yellow to the pole top or as specified in the local RCA‟s amendments to this

Specification.

Overhead and Joint Use Poles

Unless modified in the local RCA‟s amendments to this Specification all overhead or

joint use poles shall be painted gloss yellow to the level of the top mounting bracket

supporting the low level vehicle lantern The remainder of the pole is to be left

unpainted.

.

Lanterns:

-

Signal face

gloss black

-

Signal housing

gloss black

-

Target boards

flat black

-

Signal visors

flat black internally

gloss black externally

Illuminated Signs

-

Sign face

gloss black

-

Sign housing

gloss black

-

Sign visors

flat black internally

gloss black externally

Pedestrian call boxes

gloss black

Cycle call boxes

gloss blue

Other Items (pole caps, detector

boxes etc)

yellow or as modified by the local RCA‟s

amendments to this Specification.

3.14

Special Tools and Keys

The Contractor shall supply to the Engineer one set of any special tools necessary to efficiently adjust and

operate the equipment. This equipment will not be required if previously supplied to the Road Controlling

Authority. The controller Key type will be as specified in the local RCA‟s amendments to this Specification..

3.15

Acceptance and Testing

On completion of the work, the equipment is to be left clean, free from dirt, dust, paint blemishes, etc. All

services, equipment and fittings shall be in proper working order and in good condition in accordance with this

Specification.

Pre Commissioning Tests

Page 23

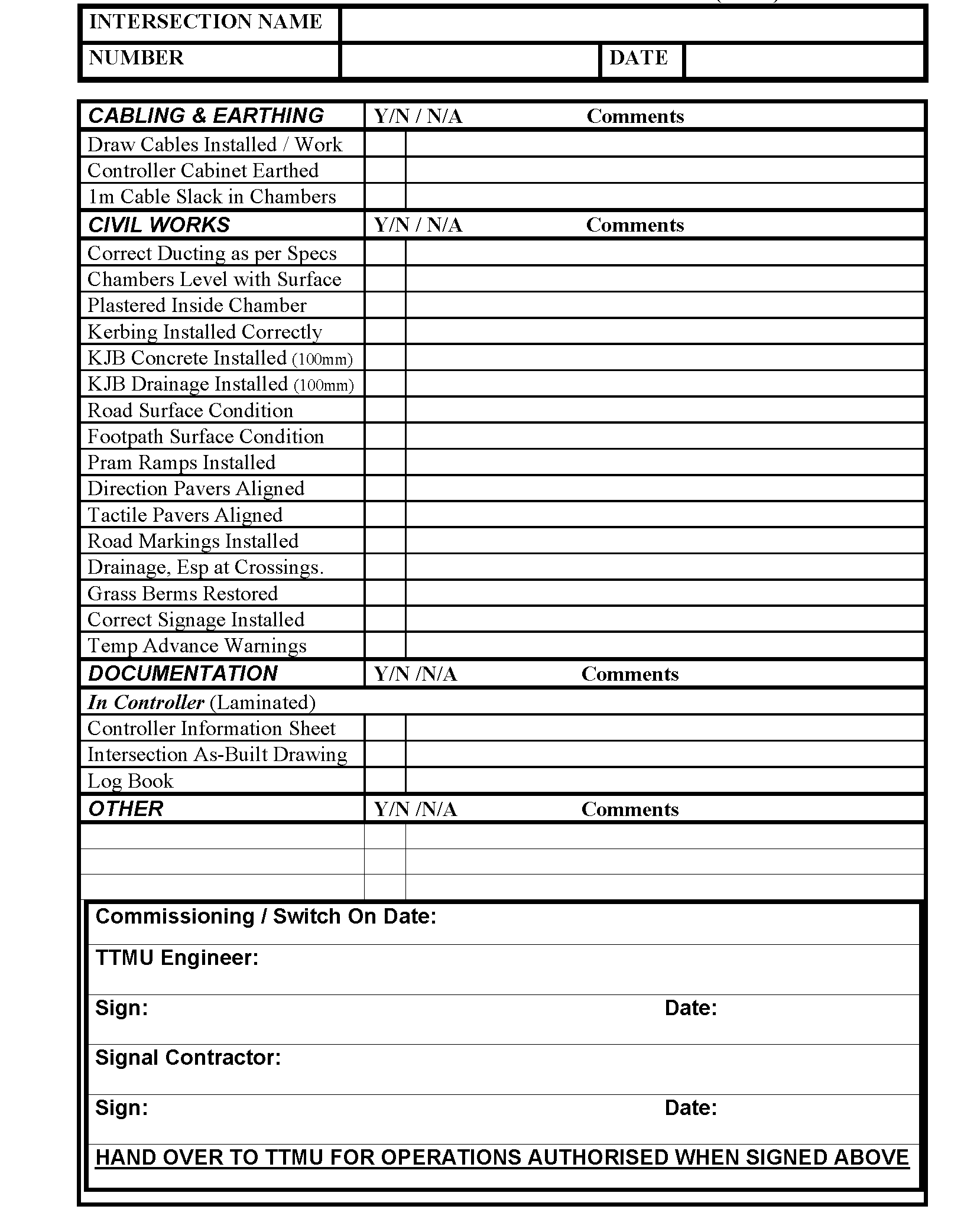

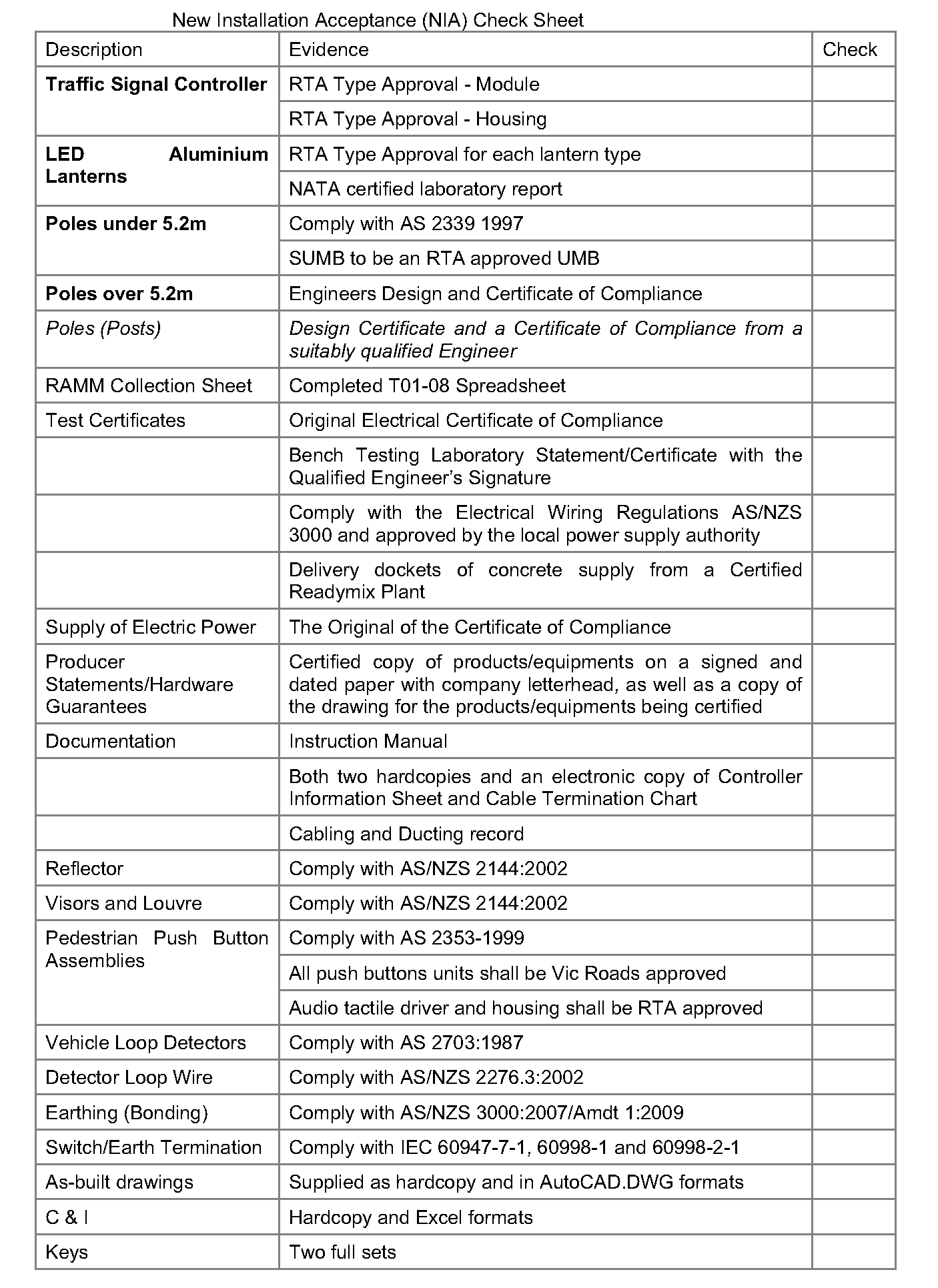

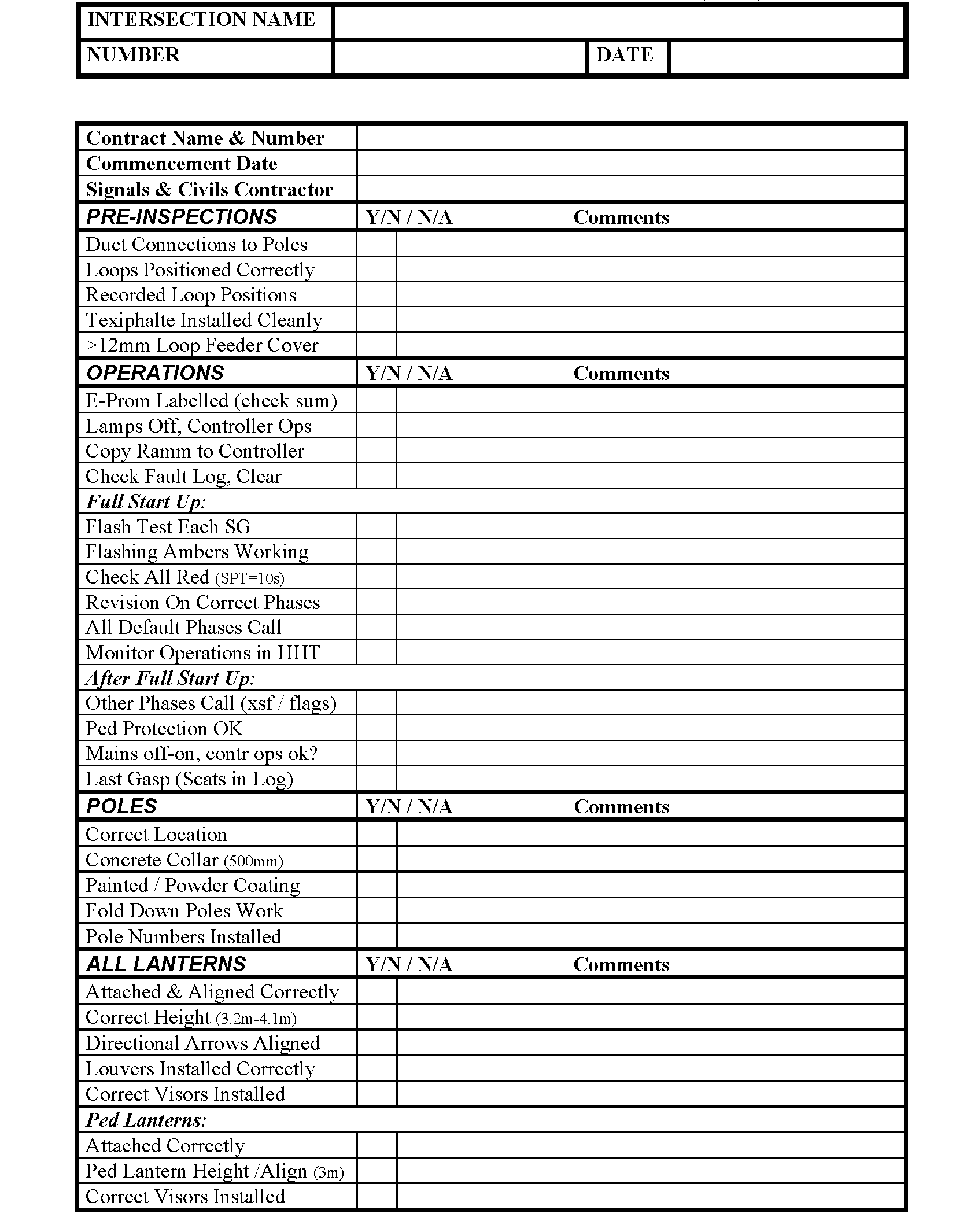

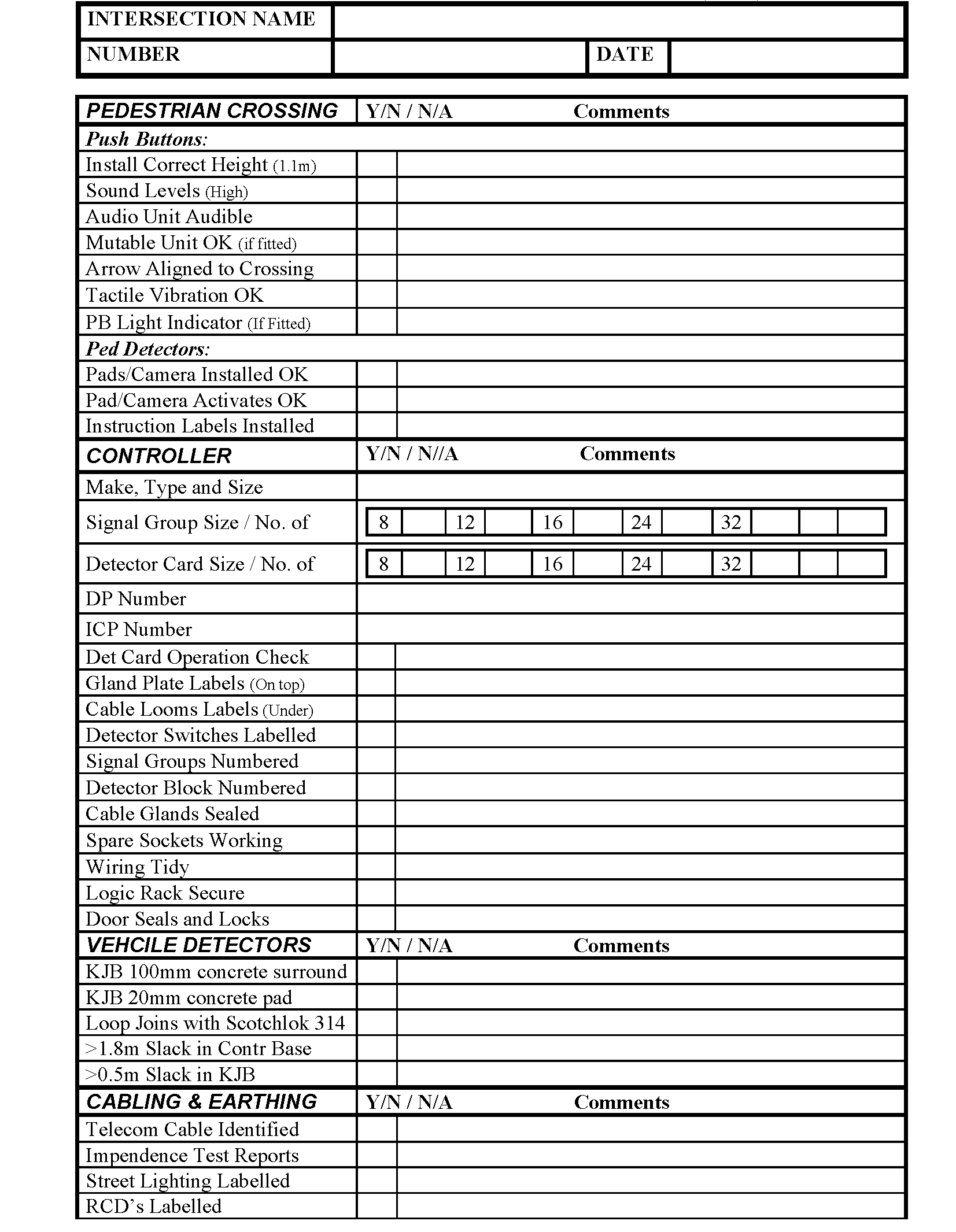

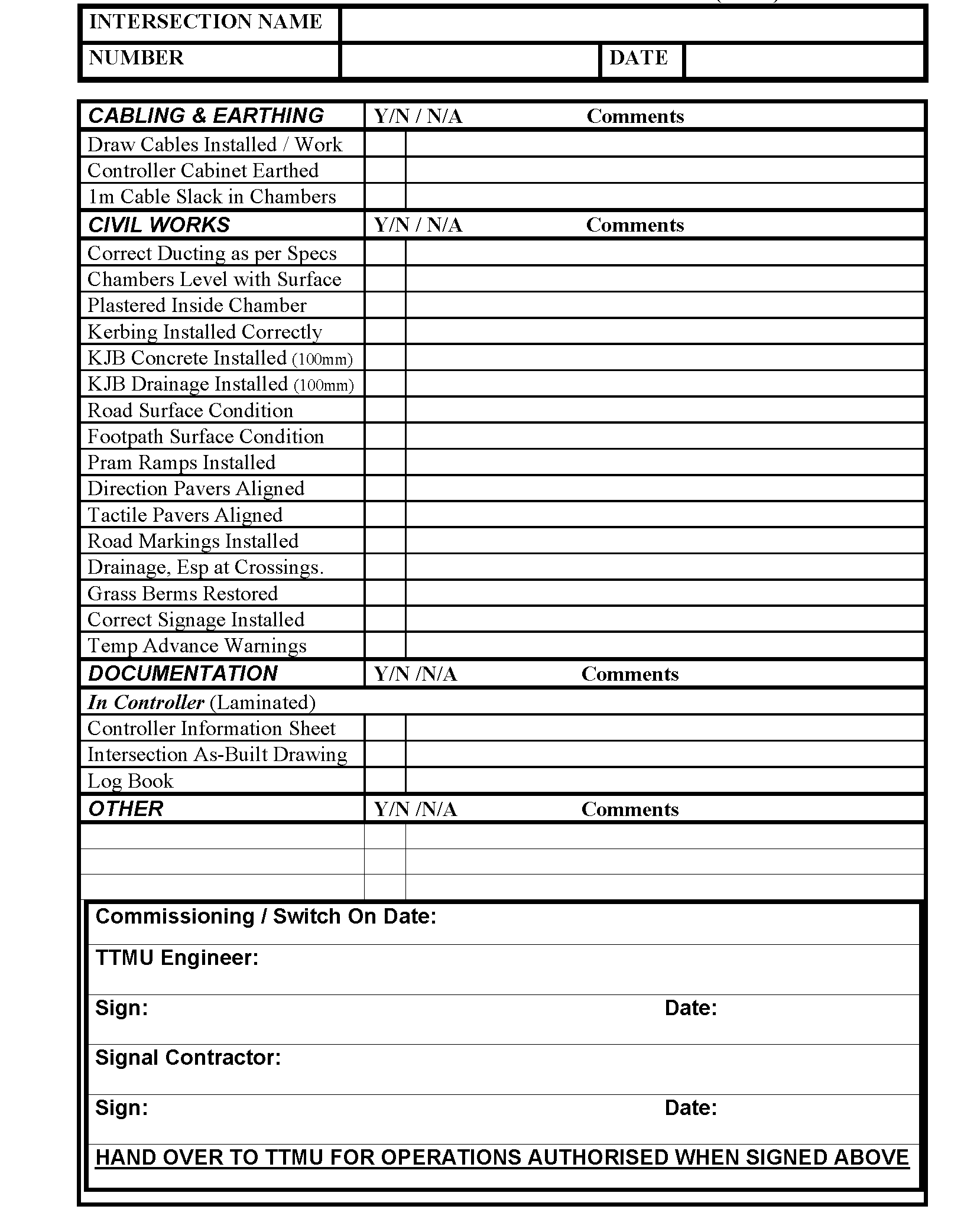

When the Contractor has satisfied all of the requirements of the Power Supply Authority and considers that any

particular part of the Contract is ready for commissioning, the pre-commissioning checks as set out in the Site

Acceptance Sheet in Appendix G shall be performed in the presence of the Engineer or his representative.

The Contractor shall also provide an Electrical Certificate of Compliance to the Engineer prior to the pre-

commissioning check.

3.15.2

Earthing and Earth Impedance Test

The contractor to undertake an earth impendence test to AS/NZS3000:2007 (6.3.2 and 6.3.3) and submit results

in a report as part of their pre-commissioning checks. The tests shall include the following:

Earth resistance test-continuity of main earth conductor

Insulation resistance test for insulation

Earth resistance test for other earthed and equipotential bonded parts.

Consumer‟s main test – polarity and connections

Final sub-circuit test – polarity and connections

Earth fault loop impedance test

Verification of residual current devices (if fitted)

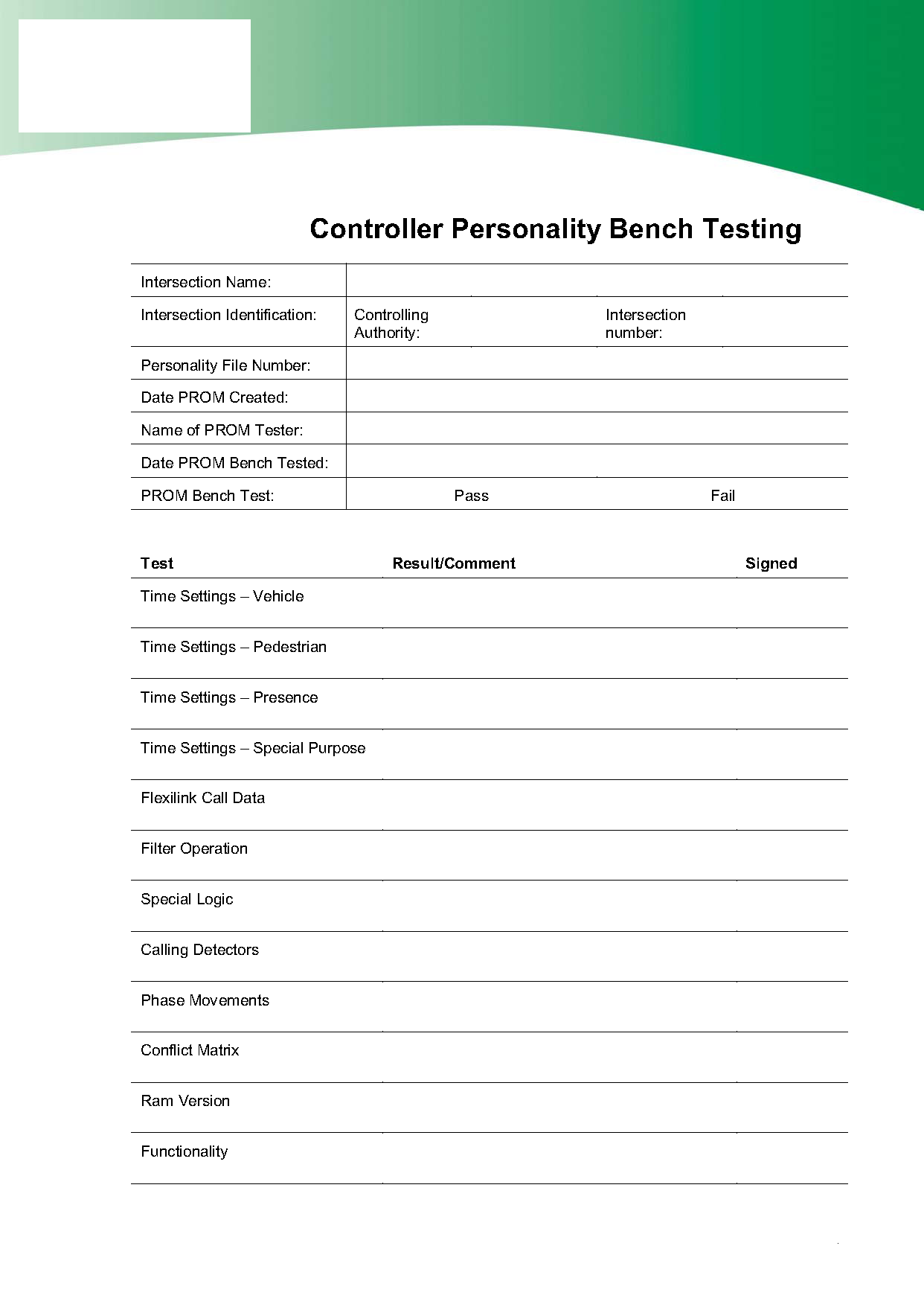

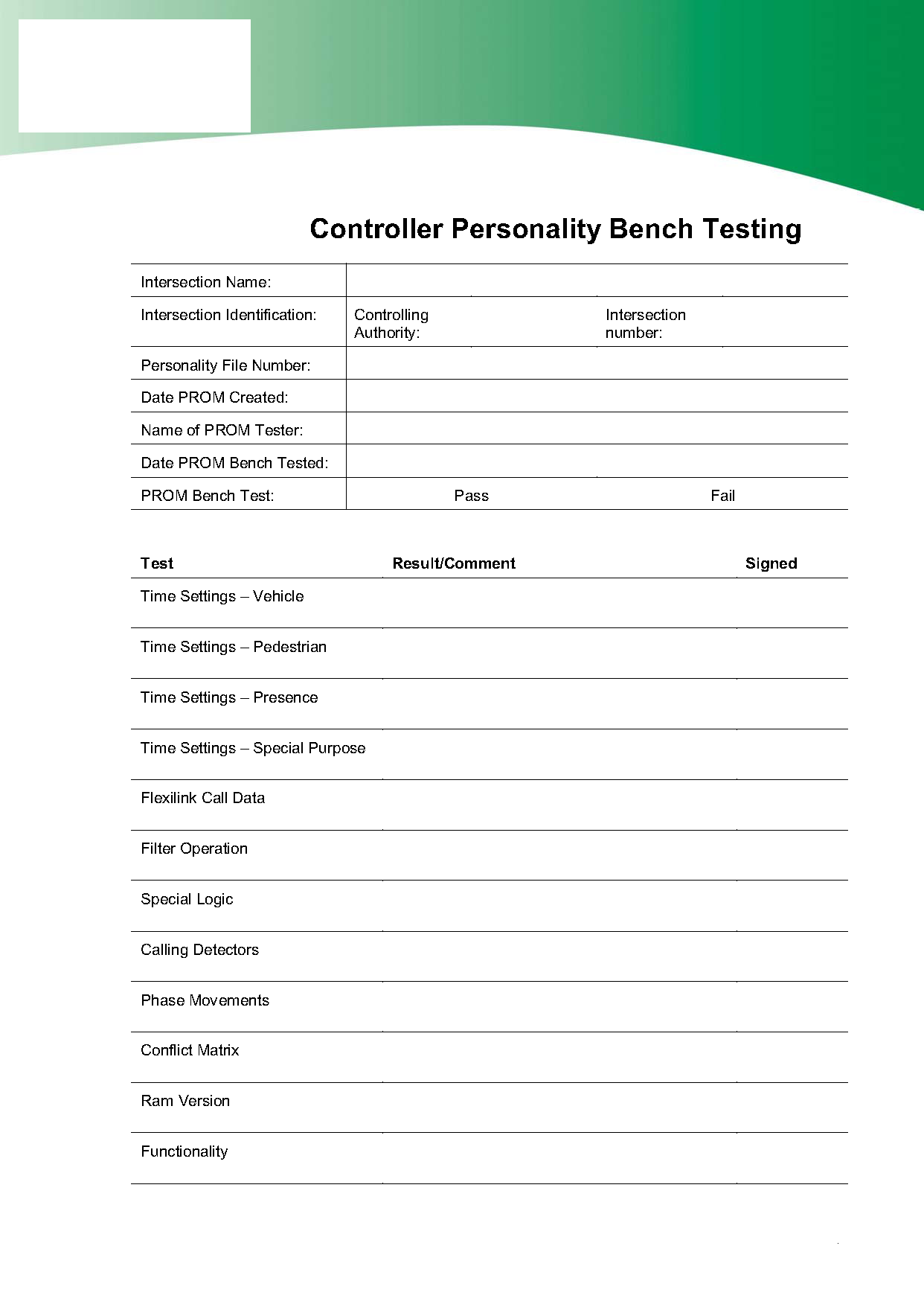

3.15.3

Software (Personality) Controller Bench Test

The contractor shall be required to confirm for themselves that the controller software (Personality) has been

programmed to operate in a safe manner and to the requirements of the Design Drawings and Controller

Information Sheet. If the contractor is of the opinion that the software is not operating correctly or safely, or

there are discrepancies between the design drawings and the CIS, then they shall immediately inform the

Engineer.

The Traffic Signal Contractor shall complete a FULL bench testing of the controller software (Personality) AT

LEAST ONE WEEK prior to the proposed commissioning date of the signal installation or intersection

upgrade.

All bench testing shall be based on the operation as specified in the latest revision of the Controller Information

Sheet (CIS), Signal Design Drawing and controller software (SFT) file.

The bench testing shall be undertaken using a similar controller operating under the same version of the

background (TRAFF) software as will be installed in the controller on site.

The bench testing shall include but not be limited to:

Confirmation that all detectors call and extend the relevant phases.

Confirmation that the correct signal displays / output groups are activated in the relevant phases.

Confirmation that each signal group output has been configured as either a Major, Minor or

Pedestrian output in accordance with the CIS.

Confirmation that all conflicting signal group outputs (both pedestrian and vehicle) cause the

controller to go into fault mode by physically inducing conflicting outputs. The Contractor shall

be required to confirm that the Conflict Matrix detailed in the CIS is correct and that the conflict

matrix programmed into the controller personality is the same as that shown in the CIS.

Confirmation that all time settings are consistent between the software and the CIS

Confirmation that the controller will operate under Flexilink mode of control

Confirmation that any Special Logic requirements work as specified

Confirmation that any Special Facility Flags (e.g. Z- , Z+ and any XSF bits) operate as specified

Page 24

The contractor installing the software shall submit completed and signed forms five working days prior to

commissioning the site verifying that the Traffic Signal Controller Personality has been FULLY bench tested.

A copy of the Controller Bench testing Form is included in Appendix H.

The contractor shall notify the Engineer at least 24 hours prior to the bench testing being undertaken so that the

Engineer may be present when the testing is being completed.

3.15.4

Commissioning

When the Engineer or his representative is satisfied that the signals are installed and operating in accordance

with the Specification, he will direct and supervise the commissioning of the signals.

The Contractor shall notify the Engineer 48 hour prior to commissioning the installation. Commissioning must

occur outside of the peak traffic periods at a time specified by the Engineer. No commissioning shall take place

on a Friday or the day before a public holiday.

Unless approved by the Engineer, commissioning will not be allowed until the controller has been installed on

site, and has had continuous SCATS communications for at least 48 hours.

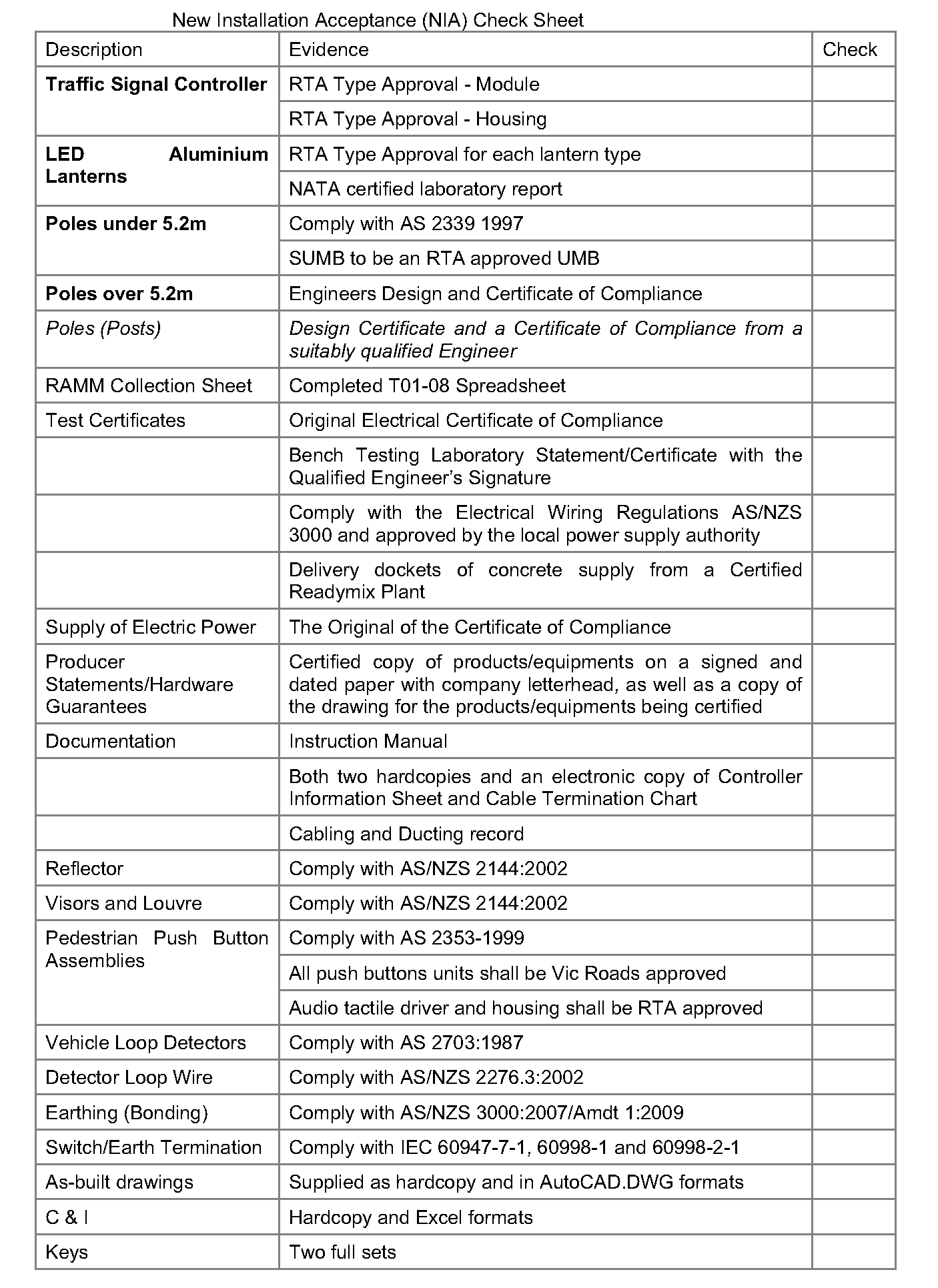

An example of a commissioning check sheet for a new installation is included in Appendix I.

3.16

As Built Documentation to be provided

The contractor shall also supply in both electronic and hardcopy the following within 4 weeks of

commissioning -

a)

As built plan showing the final locations of all poles, access chambers, KJB, loops, lantern displays

and cabinets if they are different from the construction drawing.

b)

A completed Cable Termination Chart (in excel format). A Typical layout is shown in Appendix F.

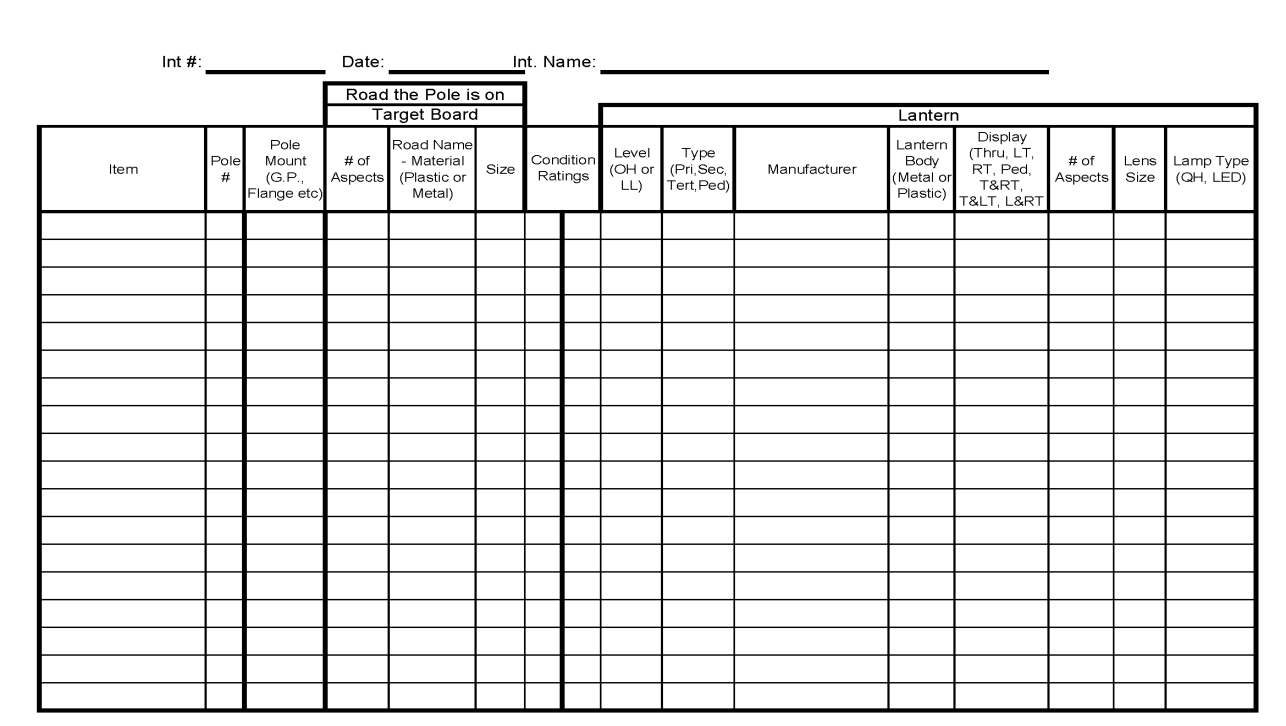

c)

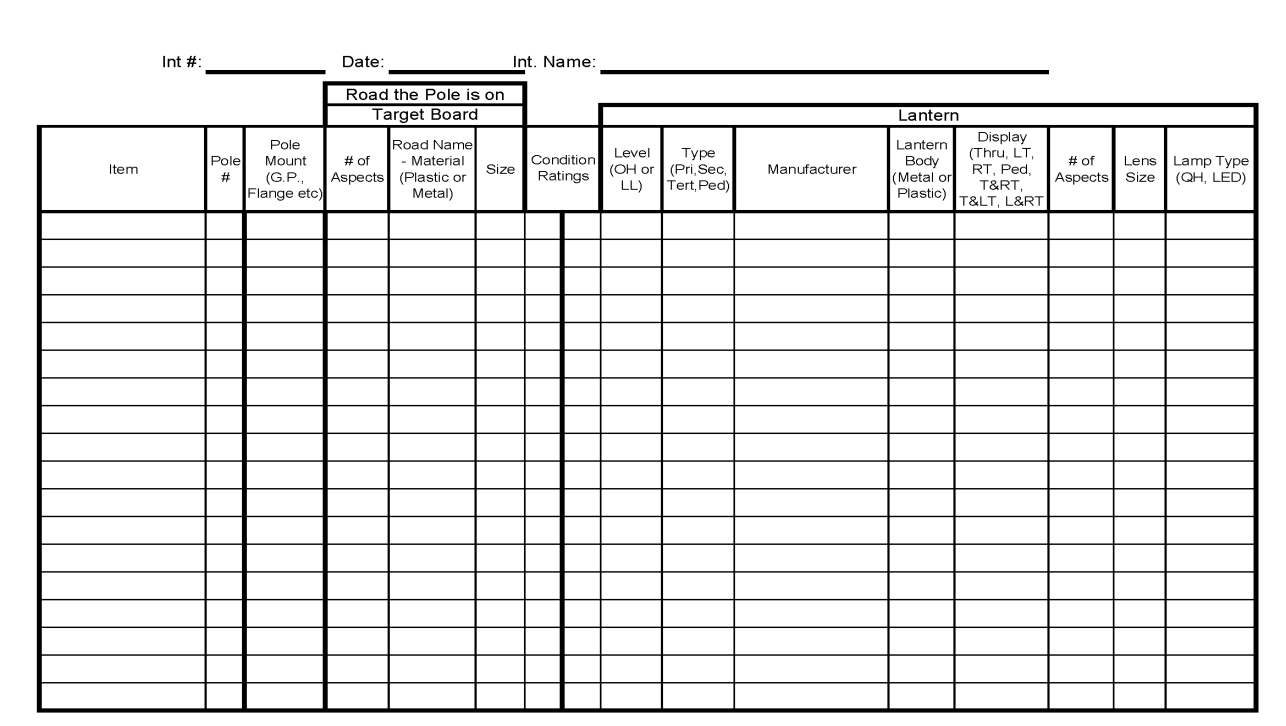

A completed Traffic Signal Asset Collection Form (Refer Appendix J) for RAMM .

d)

Results of all earth loop impedance testing carried out on all traffic signal poles and cabinets shall be

supplied to the RCA‟s Engineer prior to commissioning. The results shall be signed by the technician

who carried out the testing.

e)

A log book. The log book shall be completed every time the technician enters the cabinet and shall

detail the reason for entering the cabinet and a brief description of the work carried out. Each entry shall

be dated and signed.

f)

A copy of the electrical Certificate of Compliance.

At the time of commissioning a copy of Items a) and b) shall be provided within the controller cabinet along

with a log book and a copy of the Controller Information Sheet (CIS). Within 2 weeks of commissioning, a

laminated copy of a), b), and the CIS sheet must be inserted into the document pocket inside the controller

cabinet.

3.17

Procedure for Turning Off Signals

Where it is necessary to switch a controller either off or to flashing yellow or to take the site off-line or to

switch the signal displays off, notice must be given to the appropriate Road Controlling Authority. The RCA

staff must be notified immediately prior to such action being taken and immediately after the controller and

communications are fully operational again. The fact that the signals were turned off must be recorded in the

control cabinet log book.

When a signalised intersection is planned to be turned off or switched to flashing yellow for more than ten

minutes, the Contractor must ensure that the RCA‟s Engineer is informed so that arrangements for alternative

Page 25

control of the intersection can be made as they consider necessary. Once the Engineer has been notified, the

Contractor can proceed with turning off the signals unless specifically requested to wait for further assistance.

When a signalised intersection is

planned to be turned off (not flashing yellow) for more than ten minutes, the

Contractor shall adhere to an approved traffic management plan (TMP).

At no time during planned works shall an intersection be left unattended with the signals off unless an approved

TMP is in place. Also, at no time shall any warning signs or shrouds that indicate that the signals are not in

operation be in place on street when the signals

are working.

When there is an

unplanned outage of a signalised intersection (e.g. as the result of a controller fault or

accident), the Contractor must immediately assess the problem and where necessary make the site electrically

safe. If the signals can then be repaired and made operational (either fully or at least flashing yellow) within

one hour, and can be done so safely and without the need to work in a live lane, then the Contractor is to

proceed immediately with the repairs using a previously approved TMP that relates to the particular type and

location of the work. Refer to the Regional Special Conditions to the National Signal Specification if

operational repairs will take longer than one hour, or where work needs to occur within a live lane.

It should always be the intention of the Contractor to arrange the work so that the signals will be switched off or

set to flashing yellow for the shortest possible time. This will mean that wherever possible, work on the signals

is to be continuous until they are switched back to normal control. If a site is under approved temporary traffic

management (as set out in an approved traffic management plan), then it will normally be acceptable to turn the

signals back on with a reduced number of signal displays. Assuming good visibility of lanterns, the minimum

number of displays on any approach can be:

Primary or dual primary plus secondary, or

Primary or dual primary plus tertiary.

The intention to operate the signals with reduced displays must be highlighted in the TMP, which should detail

each approach where displays will be reduced. The Regional Special Conditions to the National Signal

Specification may set out additional RCA requirements.

Page 26

SECTION 4

Section 4 - CABLING AND CIVIL WORKS

4.1

Scope

This Section of the Specification covers the supply and installation of all cabling including multicore cable,

loop feeder cable, ducting, trenching and backfilling. It also covers the installation of kerbside junction boxes,

poles and controller base.

4.2

Cable Diagram

Cable sizes and approximate duct positions can be found on the schematic cable diagram on the Signal Drawing

but the Contractor should satisfy himself that the cabling and ducting shown is adequate for the signals

equipment depicted on the same drawing.

4.3

Trenching

All trenching and restoration work shall be in accordance with the Road Controlling Authority‟s specification.

Detailed traffic management plans must be approved before work commences.

Open cut trenching across carriageways shall only be carried out between the hours approved by the Engineer.

4.4

Cabling, Ducting and Signal Duct Access Chambers

4.4.1

Ducting

Ducting shall be installed from the controller to all signal duct access chambers, between chambers and from

the chamber to the signal pole in the locations indicated on the drawings.